概述

樹脂薄片砂輪制造業作為傳統產業仍然具有極強的生命力

纖維增強樹脂薄片砂輪(本文中主要指樹脂切割片和樹脂鈸形砂輪)作為工業生產的工具之一,在眾多領域的金屬、非金屬材料切割、修磨方面,發揮著重要作用。由于它具有切割速度塊,切割尺寸精度及表面平整度較高,對切割對象的適應性強及使用方便,成本低等諸多優點,目前仍然是不可替代的重要工具。

國民經濟的飛速發展,對樹脂薄片砂輪的需求量也在不斷增加,這為從業者提供了良好的發展平臺。

近年來,發達國家的產業結構迅速變遷,類似樹脂薄片砂輪這樣的技術含量及經濟附加值相對較低、能耗相對較高、有一定污染、勞動力密集型的傳統產業均在向發展中國家轉移,同時由于其對產品的實際需求仍然存在,因此向發展中國家采購的數量也在加大。中國的樹脂薄片砂輪產品由于其性能價格比優異、供貨能力強等特點,在出口方面具有較強的優勢,因此近年來樹脂薄片砂輪無論是在出口總量還是在與內銷的比例上均有較大幅度的提高。這也為樹脂薄片砂輪企業的生存和發展提供了重要保證。

由于國內產品的品牌影響力低,加之受原材料、工藝技術、工藝裝備、管理水平、員工素質等諸多因素的限制,其產品水平與發達國家相比還有相當距離,因此主要是面對發達國家的中、低端市場,其出廠價與市場終端價的差值也較大。反過來講,這種情況也將進一步促進企業開展技術創新、提高自身綜合實力,實際上為企業提供了潛在的發展空間。

總而言之,樹脂薄片砂輪雖然是傳統產業,但由于國內外市場的現實需要、尚無可靠的替代產品、加之國內從事這種產品生產的諸多有利條件,其生命力仍然是不可限量的,關鍵在于企業的經營思路。這一行業也可以經由產品創新、技術突破、市場成長等策略,再創傳統產業的輝煌。

樹脂薄片砂輪企業必須提高自身的競爭能力

樹脂薄片砂輪制造業是一個競爭非常殘酷的行業。

首先,從技術含量和投資規模來講,入行門檻很低;部分小規模用戶其應用領域并非十分重要,很難體現砂輪產品的性能價格比;部分地區市場畸形發展;所有這些都不可避免地造成一些質量低劣,價格很低,甚至是假冒的產品充斥市場,致使不少正規企業被拖入惡性競爭的泥潭,沒有精力和能力去從事產品品質和管理水平的提高。

其次,近年來,化工產品、磨料等制作砂輪的原材料的價格漲幅遠高于砂輪產品的價格漲幅,致使企業的經濟效益下降。

第三,經濟的高速發展提供了大量的就業崗位,而砂輪制造業由于其勞動強度大,工作環境惡劣等不利因素,已逐步被勞動力市場所冷落。甚至現有員工隊伍的穩定性也在下降,工人流動十人頻繁。加之工人工資的不斷提高,已是社會發展的總體趨勢。這些因素不僅提高了人工費用所占產品成本的比例,而且加大了工廠管理的難度。

第四,人民幣升值,國家產業政策的調整,比如出口退稅率的降低,對從事砂輪產品出口的企業帶來較大的負面影響,使其經濟效益降低,從而迫使其擴大內銷產品的比例,使行業競爭更加激烈。

面對嚴酷的形勢,各大、中型企業均在不斷調整經營策略,提高自身的競爭能力,其主要措施為:

第一,實行規模經濟、提高制造效率、實現低成本運營。近年來許多主要的樹脂薄片砂輪制造廠都在不斷加大投資規模,提高生產能力,采用先進的工藝裝備,提高制造效率,降低制造成本,從而保證其總體經濟效益不斷提高。

第二,專業化生產,使其得以集中人力、物力、財力發展其拳頭產品,加大研發創新投入,提高技術水平,穩定產品質量,使其品牌形象深入人心,維持其客戶群的穩定,減少惡性競爭的影響。

第三,采用先進的管理手段,節約挖潛,使企業消耗不斷降低。

第四,進一步適應市場需求,提高服務質量。

采用先進的工藝裝備是提高企業競爭力的重要措施

先進工藝裝備是提高制造效率,穩定產品質量的重要手段。目前國內許多大、中型的樹脂薄片砂輪生產廠在砂輪生產的主要工序上廣泛采用如下配置并取得了良好的效果:

(1)混料均勻度高、松散性好,速度塊,并帶有機械化出料裝置的雙鍋逆流混料機。既提高了混料質量,又可降低勞動強度。

(2)帶有自動刮料和各種機械化裝置的砂輪成型設備。這種設備制造的砂輪品質穩定、成品率高、操作工勞動強度低。以樹脂切割片常用的十工位自動成型機為例,其最快工作節拍可達到12秒/每片砂輪,即每八小時可生產兩千多片砂輪。對400×3.2的切割片而言,靜不平衡值5克以下的產品可達到95%,少量平衡超差的產品還可通過修補達到合格,幾乎沒有終端廢品。另以直徑180-230砂輪常用的三十二工位自動成型機為例,最快工作切拍可達到9秒/每片砂輪,即八小時可生產三千多片產品。對提高制造效率和產品質量穩定性效果非常明顯。

(3)規模大、產量穩定的企業采用連續式硬化設備,其硬化帶溫差小,熱效率高,有利于提高產品的一致性,而且與間歇式硬化設備相比,硬化能源單耗大幅度降低。

自動化生產設備大大緩解了砂輪行業勞動力缺乏的矛盾,降低了人工費用在成本中的比例。

(1)自動化設備由于勞動強度較低,在勞動力市場上具有相對高的吸引力,操作人員配備比較容易。

(2)自動化設備對操作人員的操作技能無特殊要求,經過短期培訓即可上機操作,在很短時間內即能熟練掌握。

(3)自動化設備由于勞動強度低、效率高,在保證工人總收益不發生變化的情況下可提高產量,從而降低了人工費用在產品成本中的比例。

(4)自動化設備最大限度地減少了人為因素對產品質量穩定性的影響,降低了對操作者的依賴性,使企業易于加強對員工的管理。

自動化設備提高了企業的技術實力,改善了企業形象,對穩定和發展客戶,進一步開拓市場具有重要的促進作用。重要的客戶,尤其是國外客戶,對企業保證產品質量及供貨能力的硬件條件一般都十分關注,先進工藝裝備在提高客戶信任度方面的作用是顯而易見的。

砂輪設備制造企業歷史任務

國內樹脂薄片砂輪制造業的飛速發展,對先進工藝裝備的需求度越來越高,并不斷地對設備制造企業提出新的課題;設備制造企業也以此為契機,獲得了重要的發展機遇。行業需求為設備制造企業提供了廣闊的市場;工業基礎的發展為設備制造企業提供了可靠的資源保障;國外同類技術的發展為設備制造企業提出了進一步奮斗的目標。我們弘毅機械設備有限公司(鄭州砂輪工模具設備廠)與眾多同行一道,為發展行業的藝裝備作出了不懈的努力,已基本使多工位自動成型設備替代人工刮料設備而成為行業成型設備的主體。目前我們將在此基礎上繼續努力,力爭為砂輪行業的新發展再做出自己的貢獻。

樹脂薄片砂輪成型設備的現狀及發展趨勢

樹脂薄片砂輪成型設備現狀

國內樹脂薄片砂輪成型設備目前以人工輔助操作的回轉式和推進式多工位旋轉刮料半自動成型機為主。這類設備的特點為:(1)由機械化裝置(大轉盤,氣缸等)驅動模具循環步進移位,形成流水線作業。(2)攤料、烤網、壓網、壓制成型、脫模等由機械化輔機完成。(3)投料、放網、放芯圈商標、坯體取出等由人工輔助完成。(4)關乎產品質量的攤料等重要操作自動完成,提高了產品質量的穩定性;定重量投料,產品單重、厚度一致性好。(5)對原材料、生產環境要求相對較低,適合半熱壓或冷壓成型,適應范圍廣。(6)輔助人工較多,人均生產效率不高。(7)這類設備普遍采用的旋轉刮料方式的缺點是成型料在模具內是以螺旋面的方式分布的,并且運動時間長,加之離心力的作用易產生粗細料偏析,從而使產品密度不均勻、外觀質量差。

國內樹脂國內樹脂薄片砂輪生產現場一般僅實現單機或小系統的機械化或自動化,尚未形成整個生產線或整個工序的機械化。許多重要的工序如配送料、坯體串裝、爐車裝卸、分檢包裝等均以人工為主,人工使用量多,勞動強度大。

國外樹脂砂輪成型設備已發展到較高的水平。如韓國BANDO公司的成型機,其主體部分與國內采用的多工位旋轉刮料形式基本相同,但其增加了自動稱重投料、自動放網、自動放商標、自動放芯圈、自動取坯等裝置,整臺設備只需一人操作,較大地提高了人均生產率。意大利Maternini等公司的設備采用的是定模腔深度(容積)、平推刮料方式,通過裝有成型料的刮料斗在模具上往復平推完成刮料,這種刮料方式的特點是成型料在模具內為一過性完成分布,不易產生粗細偏析,產品密度均勻性好。同時易于實現多模腔同時成型,配以相應的自動化裝置后,其人均效率可達到國內同規格設備的8-10倍。但意大利設備均采用立柱精密導向的模架結構,不能用于國內普遍使用的半熱壓工藝。而且其大面積采用了最先進的基礎元件(如機械、液壓傳動件等),價格非常昴貴。因此意大利設備在國內的適用性受到了很大的限制。

國內樹脂薄片砂輪成型設備的發展趨勢

根據對行業現狀和需求的分析,我們認為國內樹脂薄片砂輪成型設備的發展趨勢為:(1)通過對國內外設備發展水平的分析,對成型設備結構形式進行持續改進,使之更適合國內的生產工藝、原材料水平和生產環境。(2)大量采用機、電、氣、液等基礎元件的新成果,實現單機設備的全自動操作,減少人工使用量,降低勞動強度。(3)研發適合于半熱壓工藝的多模腔成型設備,提高人均生產率。(4)進行輔助機械化裝置的研究,逐步實現單工序以致于生產系統的機械化和自動化。據此我們確定的近期產品研發目標為:(1)直徑300-400MM的定重量投料、旋轉刮料的全自動多工位成型機。(2)直徑100-125MM適合半熱壓成型的多模腔多工位成型機。

鄭州市弘毅機械有限公司正研發的新產品介紹

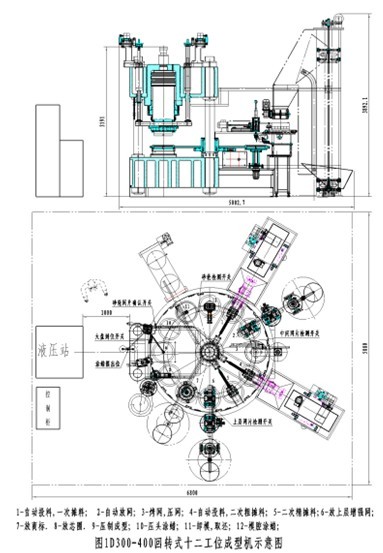

1.D300-400MM全自動十二工位砂輪成型機(見圖1)

D300-400MM全自動十二工位砂輪成型機示意圖

工藝流程:(1)自動投料、一次攤料:按工藝要求自動稱量第一次成型料并自動投入模腔,通過自動攤料機構攤平;動作過程為A、人工向提升機料斗內投放或補充成型料。B、提升機將成型料倒入儲料斗,儲料斗出口的碎料裝置將成型料擊碎并篩松后送入皮帶或振動給料機。皮帶或給料機將成型料送入稱量料斗。C、自動稱料裝置按工藝要求稱量成型料,并由氣缸翻轉稱料斗將成型料倒入模腔。D、自動攤料機構將成型料刮平。(2)自動放中間網(或下層網):自動向模腔內放入增強網片。動作過程為:A、人工向網片托盤放置或補充網片。B、采用膠帶沾連或負壓吸附方式的網片拾取頭將網片送入模腔。(3)烤網、壓網:將網片加熱軟化并壓平于成型料面上;(4)自動投料、二次粗攤料:自動稱量第二次成型料并自動投入模腔,通過自動攤料機構攤平;(5)二次精攤料:對已基本刮平的成型料面進行更精確的修整;(6)放上層增強網:自動向模腔內放入上層增強網,適應外雙網產品;(7)放商標:用負壓拾取頭在攤好的成型料上自動放入商標紙;(8)放芯圈:振動盤對芯進行單向有序排列,帶有氣動卡爪的芯圈拾取頭將芯圈送入模腔。(9)壓制成型:將攤好的成型料在液壓機下熱壓(或冷壓)成型;(10)自動涂蠟:自動向壓頭上涂抹脫模劑。(11)卸模、取坯:將成型完成的砂輪坯體自動取出并儲存于輸送皮帶上;(12)模腔涂蠟:自動向模腔內涂抹脫模劑。

主要參數:

(1)成型產品規格: 直徑300-405MM,厚度2.5-4.5MM,內單網、外雙網產品。

(2)結構形式: 十二工位圓盤回轉式。

(3)控制方式:PLC自動控制,觸模屏顯示和設定參數。

(4)成型方式: 采用定重量投料,模具旋轉,刮板微提的攤料方式, 二次料分兩次刮平,能可靠保證砂輪靜平衡達標及單重一致.并且易于調整,定壓熱(冷)壓(或定厚度)成型。定厚檢測元件為旋轉編碼器。

(5)采用變頻電機-減速機-分度頭-齒輪副傳動系統驅動大轉盤,液壓缸驅動的定位銷徑向輔助定位,保證大盤定位精確。

(6)刮板微提采用電動推拉斜板,變頻調速,刮板微提最大升程:2MM。

(7)主機公稱力:5000KN,液體最高工作壓力:25MPa(對應活塞直徑530MM)。

(8)帶有主機下壓頭加熱和滑道模具加熱裝置,可兼做冷、熱壓產品。

(9)工作節拍:13-15秒/每片砂輪。

(10)上壓頭可直接壓入模腔,并設有壓頭自動涂蠟裝置防止壓頭與砂輪沾連。

(11)成型料稱重、投放;網片投放;芯圈、商標投放;砂輪坯體取出等動作均由機械裝置自動完成。

(12)設備總裝機功率:42KW(含加熱)。

(13)設備總重量:16000kg。

(14)操作人數:1,流動操作,用于補充原材料并定期取走輸送帶上的砂輪。

2.D100-107MM多模腔推刮料砂輪成型機(見圖2)

D100-107MM多模腔推刮料砂輪成型機示意圖

技術方案:

(1)采用定容平推刮料方式,保證砂輪產品質量。國內樹脂薄片砂輪制造企業目前普遍采用的模具旋轉,刮板升降微提的刮料方式存在著一些難以克服的缺點:成型料在模具內是以螺旋面的方式分布的,并且運動時間長,加之離心力的作用易產生粗細料編析,從而使產品密度不均勻、外觀質量差。即便能夠通過靜平衡檢驗,但在切削過程中隨著砂輪尺寸的變化,其內在不均勻性將會有所反映,動平衡狀態不好、切削效果會發生變化。而采用定容平推刮料方式時成型料在模具內為一過性完成分布,不易產生粗細偏析,產品密度均勻性好,砂輪的使用性能將得到明顯提高。其次定容平推刮料方式比旋轉刮料方式更易于制造厚度在1.2MM以下的超薄產品,有助于用戶對產品品種進行延伸。

(2)采用簡單實用的模架結構,不僅實現多模腔同時成型,同時可適用于半熱壓成型工藝。新的模架結構不同于意大利設備立柱精密導向、多模同步調整模腔深度的方式,而采用簡單的上下模板安裝定位模具、每個模具單獨調整模腔深度的方式。模底板與模環和芯棒配合,并具有合適的工作間隙,不會因加熱膨脹而卡死。因而適合冷壓和半熱壓兩種工藝。國內樹脂薄片砂輪企業由于技術傳承的原因,絕大部分采用半熱壓工藝。雖然冷壓和半熱壓工藝的優劣尚有待商榷,但基于行業的現實情況,如不能適應半熱壓工藝,砂輪成型設備的產品化和市場推廣價值將受到很大的限制。

(3)采用多模腔、多工位運行方式,提高設備的生產效率。本項目將我公司已有的成熟技術與本項目的新型模具結構、刮料方式相結合,組合為多工位運行且每個工位多模具同時工作的方式,大幅度提高生產效率。本設備還可在此基礎上進一步加裝放網、放商標、取砂輪的自動化裝置,從而進一步減少操作人員,提高人均效率。

技術參數和指標

(1)成型產品規格:外徑100-107MM,厚1-3MM平形樹脂砂輪.更換模架和模具可能延伸至其它各種規格的平形砂輪.

(2)成型方式:定容平推刮料、冷壓或半熱壓成型。

(3)主機公稱力:5000KN.輔助缸快速充液下傳動式。

(4)結構形式:十工位回轉式,每工位7模腔操作。

(5)工作節拍:12-16秒/7片砂輪(合每小時1500-2000片砂輪)。

(6)PLC控制,觸摸屏顯示、設定和調整工作參數。關鍵操作位設有安全光幕。

(7)總裝機容量:30KW.

砂輪制造企業使用自動化設備的重要條件

國內樹脂薄片砂輪制造企業經過多年的發展,許多企業已具有較大的規模和很強的實力,其工藝技術、原材料水平、生產環境均有大幅度提高,已具備了進行大規模技術改造和設備更新的實力。勞動力資源的日益緊張和工資的提高同時也在促進砂輪制造企業不斷提高自身的自動化水平。因此砂輪制造造企業和設備制造企業進行緊密配合共同來提高行業裝備的總體水平已具有相當的迫切性和可行性。

國產設備雖然存在著一些質量問題,但其總體的性價比仍然遠高于直接從國外進口同類設備。促進國產設備的發展無論對砂輪制造企業還時對設備制造企業均是一條雙贏的道路:砂輪制造造企業采取積極扶持和寬容的態度、設備制造企業進一步加大研發力度,提高服務質量,這樣才能加快國產設備水平的提高。新型設備在使用初期總是會經歷一個十分痛苦的過程,在這個過程中,只有供需雙方相互理解,相互配合,堅定信心共同克服困難,才有可能達到完美的效果。

為保證自動化設備的穩定使用,砂輪制造企業需要對工藝系統、原材料系統、生產環境等進行一定的改造,比如:(1)提高成型料的松散性并長期保持松散性,這樣才能保證自動化輸送、自動稱重或推刮成型等動作的順利實施。(2)保證成型料的堆積密度的穩定性,這樣才能提高刮料系統的工作穩定性,不需要頻繁調整,逐步減少人工干預,這樣才能真正實現自動化操作。(3)提高網片、商標、芯圈等輔助材料的質量,使其層疊放置時不會沾連,保證自動化拾取裝置的穩定運行。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號