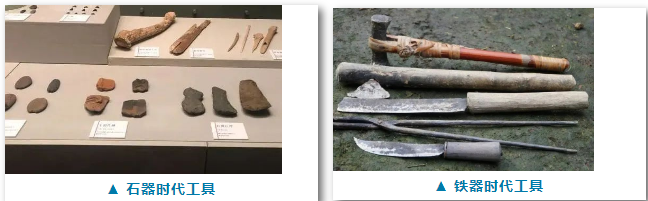

從人類使用工具開始,便開始了人類發展的歷史。最初人們懂得將存在于身邊的東西折斷或彎曲,這已經是“變形加工”的雛形。不久,又有了物質的軟硬的“概念”,知道用硬的東西可以切削軟的東西。在遠古時代所謂的“切削”,開始是“去除加工”。那時,硬的東西首先是石頭,把石頭弄碎、磨光作為工具。后來隨著鐵的發現,制作出比石頭更鋒利的刃具。良好的切削刃具,使人們能更容易地制造出生產工具和生活用具。可以說工具的發展是人類文明進步的永恒動力。

現代的切削刀具材料經歷了從碳素工具鋼到高速工具鋼、硬質合金、陶瓷刀具和超硬刀具材料的一百多年的發展歷史。18 世紀后半葉,最初的刀具材料主要是碳素工具鋼。因為在當時它是作為可以加工成切削刀具的最硬的材料。然而,由于其耐熱溫度很低(低于200℃),碳素工具鋼在高速切削時,存在由于切削熱而立刻完全變鈍的缺點,切削范圍受到限制。因此期待著出現在高速下也能切削的刀具材料。反映這一期待而出現的材料是高速鋼。

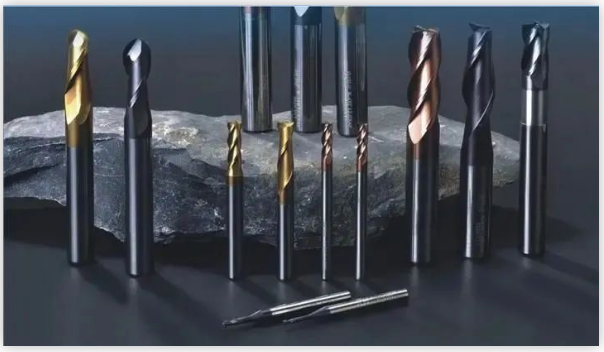

高速鋼也稱鋒鋼,是在1898年由美國的科學家研制的。與其說它的含碳量比碳素工具鋼少,不如說加入了鎢。由于其中硬質碳化鎢的作用,使之在高溫條件下硬度也不降低,而且由于可以用遠比碳素工具鋼切削速度高的速度進行切削,故命名為高速鋼。從1900~-1920年,出現了添加釩和鈷的高速鋼,其耐熱性提高到500~ 600℃。切鋼的切削速度達到30~ 40m/ min,提高了近6倍。此后,隨其組成元素的系列化,形成了鎢系和鉬系高速鋼。直到目前它仍被廣泛使用。高速鋼的出現引起了切削加工的革命,大大提高了金屬切削的生產率,并要求完全改變機床的結構,以適應這種新刀具材料的切削性能要求。新機床的出現和進一步發展,反過來又促進了更優良的刀具材料的開發,刀具受到激發而得到發展。在新的制造技術條件下,高速鋼刀具在高速切削時也存在由于切削熱而限制刀具耐用度的問題。當切削速度達到700℃,高速鋼刀尖就完全變鈍,在切削溫度高于此值的切削速度下,就完全不能進行切削。因而,出現了比上述更高切削溫度條件下保持足夠硬度、可在更高的切削溫度下切削的硬質合金刀具材料。

▲硬質合金數控刀具

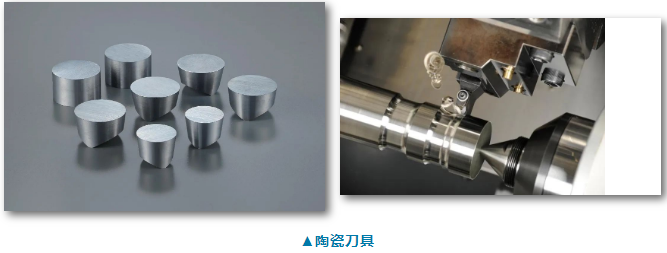

硬質合金是1925年德國人發明的;它是以鎢為主要成分,將WC粉末以鈷作為結合劑燒結而成的。最初研制的WC-Co合金,耐熱性達到800℃,切削速度提高到40m/min以上。這種硬質合金雖然具有高溫下硬度不降低的優點,但存在沖擊強度低、性脆易破損等缺點。這些缺點在后來研制的添加碳化鈦等其他碳化物以及帶涂層的硬質合金中得到了改善。1931 年出現了在WC-Co合金中添加TiC的合金,即WC-TiC-Co合金,其耐熱性達到了900℃以上,切鋼時的切削速度達到了220m/ min。這就是說從高速鋼發展到硬質合金的40年間,由于刀具材料的耐熱性能的提高,切削速度提高了近40倍。之后由于制造質量的提高和添加了熔點更高的碳化物等,其耐熱性和切削速度進一步提高。涂層硬質合金由于綜合了TIC基硬質合金的高耐磨性和金屬切除率以及wc基硬質合金高的韌性和使用的可靠性,使它在高速切削鋼件和鑄鐵時都獲得了巨大的成功,特別是硬質合金機夾刀片的廣泛使用,更增加了涂層硬質合金刀片的使用價值。因此硬質合金可轉位刀具與涂層硬質合金刀具的出現被稱之為硬質合金刀具的兩次“革命”性變革。硬質合金的出現與發展,進一步完成了從高速鋼開始的金屬切削加工的革命。然而人們是不會滿足于此的。由于Al2O3硬度高且耐熱性好,通常不容易與被切削材料粘附,已被廣泛應用于砂輪磨削加工中。由此產生了陶瓷刀具材料。由于陶瓷刀具材料高硬度和高溫硬度穩定性(1200℃以上),因而在高速切削和對某些難加工材料的切削方面,是任何硬質合金刀具都無法比擬的。因而,陶瓷刀具材料進入20世紀90年代以來得以迅速發展。陶瓷刀具材料性能得到很大的改進,其使用量也迅速增加。

用硬的材料可以切削軟的材料,為了切削硬質材料,就必須使用比它更硬的材料。目前地球上最硬的物質是金剛石。盡管自然界天然金剛石早已被發現,且用它作為切削工具也有很長的歷史,人工合成金剛石也早在20世紀50年代初合成成功,但真正用金剛石廣泛地制作工業切削刀具材料,還是近幾十年的事。

▲各種金剛石刀具

一方面,隨著現代空間技術和宇航技術的發展,現代工程材料的使用日益繁多,雖然改進的高速鋼、硬質合金、及新型陶瓷刀具材料在切削傳統加工工件時,切削速度和切削加工生產率成倍甚至幾十倍的增加,但是,當用它們加工上述材料時,刀具的耐用度和切削加工效率仍然很低,且切削加工質量難以保證,有時甚至無法加工,需要用更鋒利更耐磨的刀具材料 。另一方面, 隨著現代機械制造與加工工業的迅猛發展,自動機床、計算機數控(CNC)加工中心、無人加工車間的廣泛應用,為了進一步提高加工精度,減少換刀時間,提高加工效率,越來越迫切要求有耐用度更高、性能更穩定的刀具材料。在這種情況下,金剛石刀具迅速發展,同時也大大促進了金剛石刀具材料的發展。金剛石刀具材料具有一系列優異的性能,具有加工精度高,切削速度快,使用壽命長的特點。如用Compax (聚晶金剛石復合片)刀具可以保證加工上萬件硅鋁合金活塞環零件且其刀尖基本保持不變;用Compax大直徑銑刀加工飛機鋁制翼梁,其切削速度可高達3660m/min;這些都是硬質合金刀具無法媲美的。不僅如此,金剛石刀具材料的采用還可以擴大加工領域,改變傳統的加工工藝。以前鏡面加工只能用研磨拋光工藝,現在不僅可以用天然單晶金剛石刀具,而且在有的情況下還可以用PDC超硬復合刀具進行超精密切削,實現以車代磨。隨著超硬刀具的應用,機加工領域出現了一些新的概念,如使用PDC刀具后,限制車削速度的不再是刀具而是機床,并且當車削速度超過某一速度后,工件和刀具均不發熱。這些突破性的概念的含義是很深刻的,它為現代機加工行業展示了無限的發展前景。

2022年11月15-17日,由DT新材料&中國超硬材料網聯合舉辦的第六屆國際碳材料大會暨產業展覽會(Carbontech 2022),將于深圳國際會展中心(寶安新館)14號館盛大啟幕!

11月16日上午,在極端制造與超精密加工技術論壇上有一場由上海交通大學陳明教授帶來《金剛石刀具在樹脂基碳纖維復合材料與碳化硅陶瓷基復合材料應用》的報告,講述了金剛石刀具的最新前沿應用,敬請期待!

參會工作火熱進行中,敬請垂詢

劉小雨手機:13837111415(微信同號)郵箱:253516969@qq.com

李君瑤手機:15713673960(微信同號)郵箱:1332724693@qq.com

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號