引用論文

Li, C., Sun, L., Chen, Z. et al. Wheel Setting Error Modeling and Compensation for Arc Envelope Grinding of Large-Aperture Aspherical Optics. Chin. J. Mech. Eng. 35, 108 (2022). https://doi.org/10.1186/s10033-022-00782-5

https://cjme.springeropen.com/articles/10.1186/s10033-022-00782-5?(戳鏈接,下載全文)

1、研究背景及目的

激光核聚變裝置、大口徑天文望遠鏡、高分辨率對地觀測系統和半導體光刻機等對大口徑超精密非球面光學元件具有極大的需求,其高效、超精密加工技術已成為制約我國相關領域發展的“卡脖子”問題。降低磨削時產生的面形誤差是提升大口徑非球面鏡制造效率、滿足其井噴式需求的關鍵。然而,目前我國的大口徑非球面磨削精度與西方發達國家相比還存在階段性差距,無法滿足需求。研究表明,砂輪對刀誤差是導致工件面形誤差的關鍵因素之一。然而,目前的研究在建立對刀誤差對非球面加工誤差的影響模型時,要么未能精確考慮砂輪與非球面工件之間的接觸位置,要么需要進行繁瑣的數值計算。鑒于此,本文從磨削點的軌跡建模入手,建立了磨削路徑的計算模型,以及面形誤差與對刀誤差之間的分析模型和簡便的數值計算模型,深入剖析了對刀誤差對非球面磨削時面形誤差的影響規律,得到了基于面形誤差反求計算的對刀誤差校正方法。

2、試驗方法

在CM1500大口徑車磨復合機床上對Φ400 mm的K9玻璃進行了橢球面加工試驗。該機床的最大加工口徑可達Φ1500mm,X和Z軸的行程分別為1800 mm和400 mm,直線軸光柵尺的分辨率為10 nm。液體靜壓轉臺的軸向、徑向跳動均≤0.3 μm,主軸的回轉精度≤0.2 μm。分別采用金剛石粒度為D151、D46和D15A的圓弧平行砂輪進行粗磨、半精磨和精磨,并用綠碳化硅杯形砂輪修整器實現了金剛石砂輪的精密在位修整。采用電感測頭和三坐標測量機分別對磨削后工件面形誤差進行在位和在離線測量。采用基于面形誤差反求計算的方法進行對刀誤差校正,并用集成了輪廓傾斜校正、濾波和誤差部分補償的圓弧包絡磨削法進行非球面磨削,最終工件的面形誤差為3.4 μm。

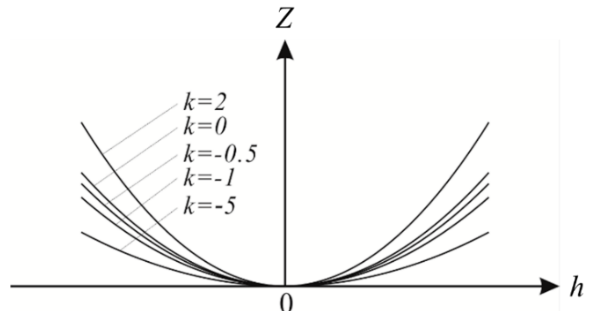

圖1 對應不同圓錐常數k的曲面

圖2 圓弧輪磨削非球面的坐標系

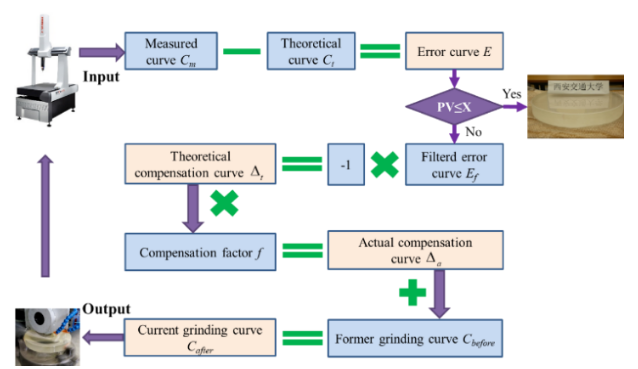

圖3 磨削過程中的誤差補償

3、結果

1)先后建立非球面和砂輪表面在工件坐標系和砂輪坐標系內的幾何方程,然后根據兩坐標系之間的坐標變換關系,基于磨削點處的位置重合和法向量平行條件建立了磨削路徑與非球面輪廓之間的關系模型,為磨削路徑的規劃和面形誤差的計算奠定了基礎;

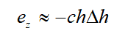

2)分別建立了進給方向和側向方向的砂輪對刀誤差影響下的面形誤差模型。沿進給方向的對刀誤差引起的面形誤差曲線為分段函數,其最大值一般位于工件外緣。除中心局部區域外,工件表面的面形誤差近似為對刀誤差Δl和到光軸距離h的雙線性函數:

對于400 mm的工件,0.4 mm的對刀誤差可能導致0.0447 mm的面形誤差;

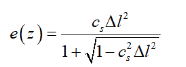

3)側向方向Δl的對刀誤差可以通過簡單的數值計算步驟進行求解,其最大值一般位于工件中心,表達式為

其中cs為砂輪圓弧半徑;

4)采用基于面形誤差反求計算的方法進行對刀誤差校正,并用集成了輪廓傾斜校正、濾波和誤差部分補償的圓弧包絡磨削法進行非球面磨削,最終Φ400 mm的K9玻璃橢球面磨削后的面形誤差為3.4 μm。

4、結論

本文針對圓弧平行砂輪的平行磨削和橫向磨削,建立了砂輪對刀誤差引起的非球面光學元件面形誤差的解析模型和數值計算模型,分析了對刀誤差方向對工件輪廓形狀和面形誤差靈敏度的影響。主要結論如下:

(1) 砂輪對刀誤差影響下的工件輪廓的表達式一般為分段函數。各段函數的表達式與磨削方式無關。然而,與平行磨削相比,橫向磨削時面形輪廓圓弧段的形狀誤差對砂輪對刀誤差更為敏感;

(2) 在磨削大口徑非球面時,面形誤差對進給方向的砂輪對刀誤差比橫向對刀誤差更加敏感。此外,與軸線方向相比,工件中心區域的面形誤差對砂輪切線方向的對刀誤差更加敏感;

(3) 進給方向對刀誤差引起的最大面形誤差位于工件邊緣。其與對刀誤差和到光軸的距離呈雙線性關系。砂輪橫向對刀誤差引起的面形誤差則在工件中心達到最大值;

(4) 根據砂輪對刀誤差與面形誤差之間的關系,采用基于面形誤差反求計算的方法對對刀誤差進行了校正。提出了一種結合輪廓傾斜校正、濾波和局部誤差補償的非球面圓弧包絡磨削方法,最終實現了Φ400 mm橢球面 K9 玻璃表面的形狀誤差為 3.4 μm PV。

5、前景與應用

本文建立的非球面輪廓與磨削路徑之間的關系模型可用于非球面的磨削路徑規劃,而對刀誤差與非球面面形誤差之間的關系模型可用于對刀誤差校正,從而為大口徑光學元件的高精度加工奠定了基礎。

相關文章/圖書推薦

[1] Jiang Z, Yang S. Precision Machines[M], Germany: Springer, 2020.

[2] Li C, Zhang L, Sun L, et al. A quantitative analysis of the indentation fracture of fused silica[J]. Journal of the American Ceramic Society, 2019, 102.

[3] Li C, Lin S, Yang S, et al. Three-dimensional Characterization and Modelling of Diamond Electroplated Grinding Wheels[J]. International Journal of Mechanical ences, 2018, 144:553-563.

團隊帶頭人介紹

蔣莊德,中國工程院院士,西安交通大學教授。十一、十二屆全國人大常委,西安交通大學原副校長(2004-2014年);現任陜西省科協主席,教育部科學技術委員會顧問,國務院學位委員會機械學科評議組召集人,中國機械工程學會副理事長,中國微米納米技術學會副理事長,中國工程院院刊《Engineering》機械與運載工程學科主編等。長期從事微納制造與先進傳感技術、精密超精密加工與測試技術及裝備等方面的研究,在高端MEMS傳感器及核心芯片、納米國家標準物質、大口徑車磨復合加工機床、復雜型面精密超精密檢測與儀器等技術領域做出了突出貢獻,在微納米技術相關基礎理論、量子傳感技術和生物檢測技術及儀器等方面開展了創新性研究。獲國家技術發明二等獎2項、國家科技進步二等獎2項,其他省部級獎勵11項,并獲光華工程科技獎、何梁何利科學與技術進步獎、首屆全國創新爭先獎、西安交通大學學位與研究生教育工作突出貢獻獎等。

作者介紹

李常勝,1989年生,西安交通大學機械工程學院助理教授、碩士研究生導師。2012年、2015年和2019年先后在西安交通大學獲得學士、碩士和博士學位。入選西安交通大學“青年優秀人才支持計劃”A類和2020年“博士后創新人才支持計劃”。主要研究方向為精密超精密加工技術與裝備、精密測量技術與儀器。以第一作者在Int. J. Mech. Sci.、Chin. J. Mech. Eng.、Ceram. Int.、J. Am. Ceram. Soc.等期刊上發表論文多篇。相關成果獲陜西省科學技術一等獎、中國機械工業科學技術一等獎、中國計量測試學會科技進步一等獎和中國計量測試學會科技進步二等獎。

團隊研究方向

(1)精密超精密加工技術及裝備;

(2)MEMS傳感器與核心芯片及其系列器件;

(3)納米計量技術與納米器件;

(4)精密測量技術及裝備。

近年課題組發表文章

[1] Jiang Z, Yang S. Precision Machines[M], Germany: Springer, 2020.

[2] Li C, Ding J, Zhang L, et al. Densification effects on the fracture in fused silica under Vickers indentation[J]. Ceramics International, 2022, 48(7): 9330–9341.

[3] Li C, Zhang L, Ding J, et al. Kinematic modeling of surface topography ground by an electroplated diamond wheel[J]. The International Journal of Advanced Manufacturing Technology, 2021(2):1-13.

[4] Duan D, Han F, Ding J, et al. Microstructure and performance of brazed diamonds with multilayer graphene-modified Cu–Sn–Ti solder alloys [J]. Ceramics International, 2021, 47(16): 22854-22863.

[5] Chen S, Yang S, Liao Z, et al. Curvature effect on surface generation and uniform scallop height control in normal grinding of optical components[J]. Optics Express, 2021, 29(6): 8041-8063.

[6] Li C, Zhang L, Sun L, et al. A finite element study on the effects of densification on fused silica under indentation[J]. Ceramics International, 2020, 46(17): 26861–26870.

[7] Fang X, Kang Q, Ding J, et al. Stress Distribution in Silicon Subjected to Atomic Scale Grinding with a Curved Tool Path[J]. Materials, 2020, 13(7):1710.

[8] Duan D, Li C, Ding J, et al. Microstructure and performance of brazed diamond segments with NiCr–x(CuCe) composite alloys[J]. Ceramics International, 2020, 46(9):13180-13188.

[9] Duan D, Ma Y, Ding J, et al. Effect of multilayer graphene addition on performance of brazed diamond drill bits with Ni–Cr alloy and its mechanism [J]. Ceramics International, 2020, 46(10):16684-16692.

[10] Li C, Zhang L, Sun L, et al. A quantitative analysis of the indentation fracture of fused silica[J]. Journal of the American Ceramic Society, 2019, 102(12): 7264-7277.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號