簡介

制造業中經常提到的“脆性”指的是材料因其獨特的機械特性而歸為的一類。高脆性,即低斷裂抗力,和硬度是材料特性的一種組合,一方面影響著這類材料的應用范圍,另一方面也決定了它們的加工性能和可加工性。

脆性的影響因素

影響脆性材料機械行為的因素有幾個:

1. 原子排列: 固體可以是無定形或晶體結構。無定形結構中,原子隨機排列,玻璃、許多塑料和橡膠就是無定形結構的例子。晶體結構則由原子有序排列成規則的三維晶格,陶瓷可以呈現這兩種結構。

2. 原子鍵類型: 主導原子鍵類型決定了材料傾向于韌性還是脆性行為。共價鍵限制了電子的移動能力,而塑性成型工藝需要大量電子的位置改變,因此大量共價鍵會導致脆性和硬度,而金屬鍵(離子鍵)則導致韌性行為。

應用領域

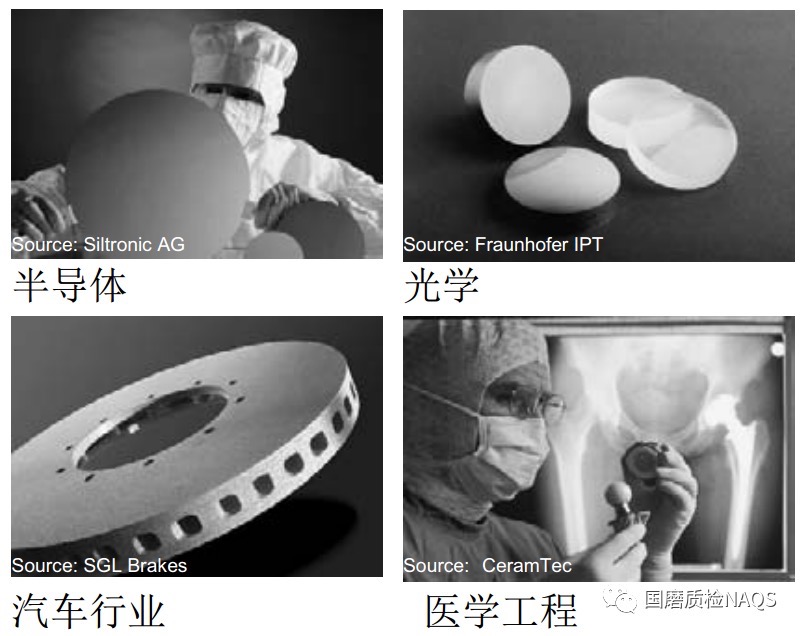

脆性材料憑借其基本特性,在多個領域發揮著重要作用(圖 1)。

常見脆性材料:

? 高性能陶瓷

? 玻璃

? 玻璃陶瓷

? 石英、藍寶石、CaF2

? 硅、鍺

? CMC(陶瓷基復合材料)

主要特性:

? 低斷裂韌性

? 低斷裂應變

? 耐高溫

? 耐化學腐蝕

? 高硬度

圖1 脆性材料應用領域

1 脆性材料的磨削行為

相比于金屬材料,脆性材料的磨削性能由于其獨特的特性而存在很大差異。

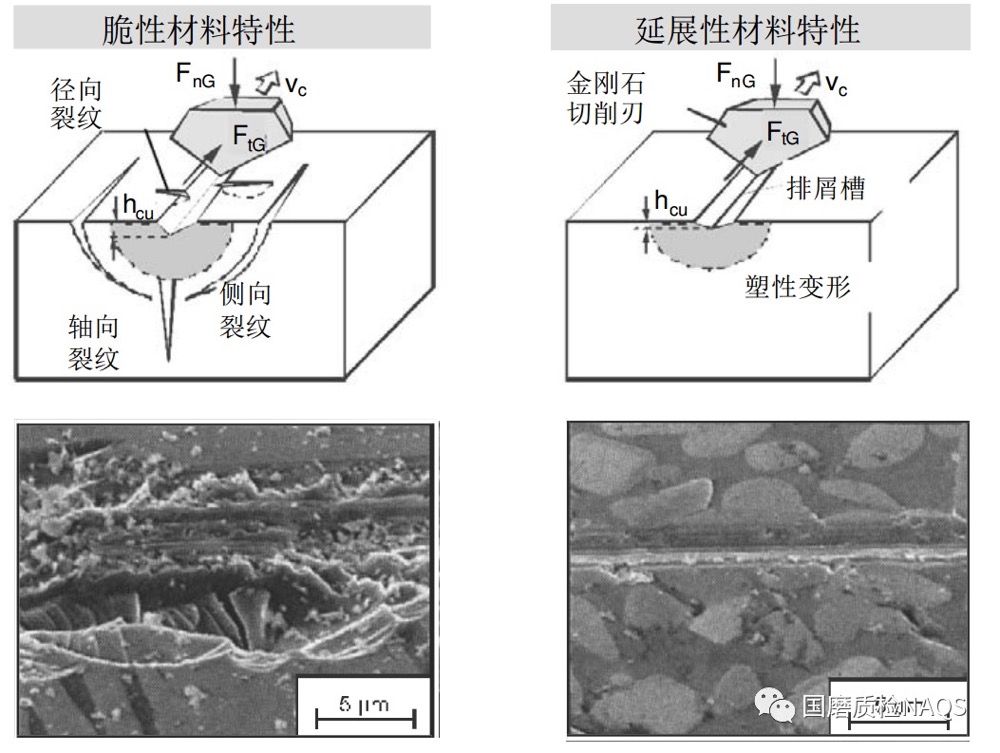

與加工韌性材料不同,加工脆性材料時,我們假設隨著切深增加,材料的破裂成為主導因素,即微裂紋的形成和隨之而來的碎片剝落。

從根本上來說,在局部加載脆性材料(觀察微觀的切屑形成區域)時,總是存在相同的行為機制 - 裂紋萌生和擴展以及塑性變形。

當刀尖深入脆性材料時,刀具材料上會形成徑向和橫向裂紋,如圖2 左圖所示。在這種情況下,實際的切屑去除是通過橫向裂紋導致的材料剝落。而軸向裂紋則會導致刀具外表面永久性損傷。這種通常質量檢測方法無法發現的亞表面損傷會導致部件過早失效。

然而,對于脆性材料,也可以實現韌性切屑去除(圖 2 右圖)。要做到這一點,需要減小切屑厚度,使其不超過以下公式指定的臨界值 hcu,krit:

其中,臨界切屑厚度由材料的斷裂韌性 Kc、硬度 H 和彈性模量 E 決定 。

圖 2 脆性材料上的材料分離和裂紋形成

2 高性能陶瓷的磨削

陶瓷的種類及其特性

根據材料特性,陶瓷可分為氧化物陶瓷、非氧化物陶瓷和硅酸鹽陶瓷。氧化物陶瓷中,氧化鋁和氧化鋯(ZrO2)是工業上最重要的材料,具有良好的燒結性能,但耐熱性不如其他類型陶瓷。非氧化物陶瓷主要包括碳化物(碳化硼B4C、碳化硅SiC)、氮化物(氮化硅Si3N4)、硼化物和硅化物,它們具有高共價鍵比例(5-40%),結合小原子間距離,使其具有高化學和熱穩定性,帶來高強度和硬度,但也限制了其延展性。硅酸鹽陶瓷又分為粗陶瓷和細陶瓷,粗陶瓷包括鎂質陶瓷、莫來石、石英或鋯石。細陶瓷包括玻璃陶瓷、滑石和堇青石。

陶瓷磨削與金屬磨削的差異

與金屬加工相比,陶瓷加工通常需要更高的加工力,尤其在垂直方向。堅固的機器和主軸系統是吸收這些力道的重要因素,否則過軟的系統會導致功能表面尺寸和形狀精度下降。此外,陶瓷加工對機器的保護要求更高,因為研磨過程中產生的磨料具有很強的磨蝕性。

陶瓷磨削的工具和工藝

許多研究探討了金剛石磨輪在陶瓷磨削中的應用。由于金剛石對強熱負荷敏感,冷卻潤滑劑的供應變得更加重要。就結合類型而言,陶瓷磨削中 使用樹脂和金屬結合的工具。樹脂結合磨輪雖然磨損更大,但加工力更低,通常能獲得更好的表面質量和形狀精度。金剛石顆粒尺寸通常在D7到D252之間,大多數加工操作使用D91到D181之間的顆粒。陶瓷加工中的金剛石濃度通常在C75到C100之間 。

陶瓷磨削的加工速度和精度

對于外圓磨削,據報道,高性能陶瓷的最高特定材料去除率可達50 mm3/mms。其他磨削方式,例如平面磨削,可以實現更高的去除率,但并非典型方法。在陶瓷切屑去除過程中,提高加工性能會同時導致加工力增加。

3 玻璃加工

氧化物玻璃中,共價鍵和離子鍵占主導地位。它們通常表現出強極化,這也是其特征性脆裂去除行為的原因。如果材料移動導致這些鍵斷裂,玻璃的結構將無法修復,而金屬的自由電子可以形成新的鍵。

圖 3 展示了當磨料切削刃穿透玻璃時,隨著切屑厚度增加,玻璃的材料行為示意圖。在超過臨界切屑厚度,即引發微裂紋之前,即使玻璃為非晶結構,也仍可對其進行類似于延性加工的處理。通過這種加工方式,玻璃也可以得到無損傷的外表面。

圖3 磨粒與玻璃嚙合時可能的移除機制

據推測,為了實現延性材料去除并獲得靜水壓縮應力狀態,需要采用非常負的前刀角。除此之外,還有幾種方法可以幫助減小單個切屑厚度:

? 使用更小的粒度

? 更高的磨粒濃度

? 低進給率

? 低切深

? 高切削速度(只要避免熱損傷)

? 砂輪高徑向精度(需要使用超精密磨床)

? 均勻的輪廓(無裸露磨粒)

4 硅

單晶硅憑借其優異的物理化學特性、相對低廉的價格和近乎無限的可用性,在微電子半導體元件制造中扮演著基礎材料的主角。

硅晶體呈鉆石晶格結構,可以用兩個相互穿插的面心立方基本單元描述,它們在每個方向上都偏移了四分之一的邊長距離。

單晶硅的機械性能受其各向異性鍵合力影響。例如,對于彈性模量,[100]、[010] 和 [111] 晶向的 E 值分別為 130.2 GPa、168.9 GPa 和 187.5 GPa。

鉆石晶格中硅的共價鍵由于價電子嚴格局域化而高度穩定,因此這種材料非常堅硬且脆。室溫拉伸試驗達到的變形特征值表明,硅在很大程度上表現出理想/彈性行為,即總膨脹量很小。從宏觀角度來看,斷裂應力會在沒有明顯塑性變形的情況下直接導致原子鍵斷裂和晶格破壞(脆性斷裂)。

高溫研究表明,存在一定溫度范圍,硅呈現塑性材料行為。脆性和韌性行為之間的轉變溫度數據在 400 到 1000°C 之間波動。在位錯密度較高的情況下,從脆性到韌性材料行為的轉變會向更低的溫度方向移動。然而,即使在室溫下,在強烈的應力下,也可以在靠近表面的晶體區域觀察到變形 。

硅主要用作晶片材料。晶片從硅單晶(錠)中分離,并在平面表面進行切屑去除。磨削分離后的晶片,通常采用包括預處理和后處理兩個步驟的二步法。首先進行粗磨,目的是去除分離后表面狀況非常差的晶片表面,并磨平凹槽。為此,通常選擇相對較粗的磨粒(合成樹脂或陶瓷結合劑中的 D46),以實現高材料去除率 (Qw = 100 至 200 mm3/s)。在這種情況下,如果外部區域的損傷深度小于后續精磨工藝的切深,脆性加工機制是可以接受的。精磨的最新技術是合成樹脂結合的 D6 磨粒。合成樹脂結合劑優于玻璃化結合劑。精磨時,通常選擇 Qw = 5 到 15 mm3/s 的低材料去除率。通過這種方式利用韌性加工機制,可以實現 Ra < 10 nm 的表面質量和小于 3 μm 的外部區域損傷,從而降低后續處理成本 。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號