金剛石刀具賦能航空航天,助力碳纖維復材高效加工

關鍵詞 金剛石刀具|2024-10-14 11:40:55|來源 Carbontech

摘要 碳纖維復合材料是一種由碳纖維和聚合物基體組合而成的高性能材料,因其在輕量化和高強度方面的顯著優勢,廣泛應用于航空航天等領域。碳纖維是一種由碳原子排列成微小晶體的纖維,具有極高的強度...

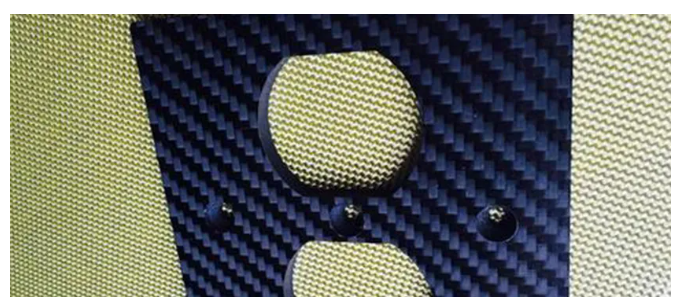

碳纖維復合材料是一種由碳纖維和聚合物基體組合而成的高性能材料,因其在輕量化和高強度方面的顯著優勢,廣泛應用于航空航天等領域。碳纖維是一種由碳原子排列成微小晶體的纖維,具有極高的強度和剛性,同時其密度遠低于鋼等傳統材料,這使得它成為減少結構重量的理想選擇。相比于傳統的金屬材料,碳纖維復合材料不僅重量輕,而且耐腐蝕、抗疲勞能力強,因此在極端環境下表現出色,能夠顯著延長使用壽命并減少維護成本 。

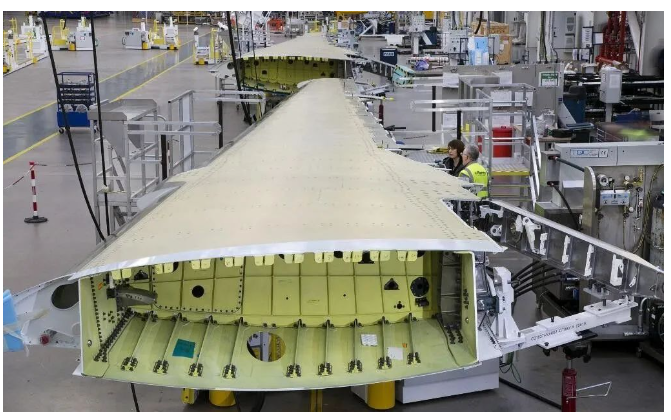

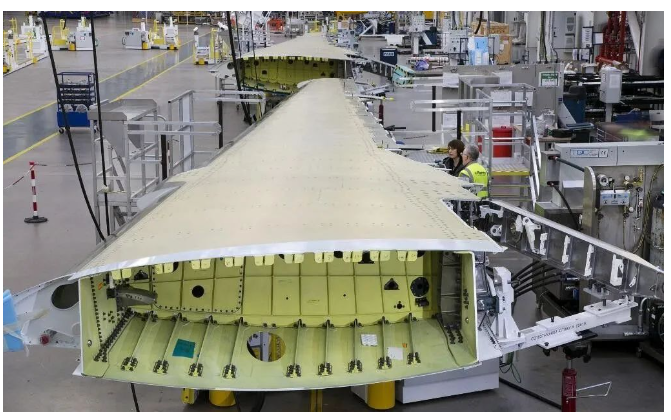

此外,碳纖維復合材料還具有很強的設計靈活性,制造過程中可以根據不同應用需求調整纖維的排列和層數,從而優化其性能。這種材料的特性使得它在現代飛機設計中得到廣泛應用,例如波音787和空客A350等商用飛機的大量結構部分使用了碳纖維復合材料,從而大大提高了燃油效率。同樣,軍事飛機如F-35戰斗機和CH53K重型運輸直升機也通過使用這種材料實現了更高的性能和載荷能力。 從商業航空中復合材料的發展趨勢來看,早期的商用噴氣式飛機幾乎沒有使用復合材料。例如,波音707于20世紀50年代初開發時,幾乎完全由金屬制成。復合材料的應用開始于波音767,該機型于1983年投入使用,復合材料占比約6%,主要應用于內部的二次結構部件。隨著時間的推移,復合材料在飛機中的應用比例不斷增加。波音777于1995年推出,復合材料的使用增至11%,應用于襟翼、副翼和起落架艙門 。 到2007年,空客A380首次交付時,其尾部結構中復合材料的使用比例已增至23%。隨后,波音777X進行了重新設計,采用了復合材料機翼和復合材料密集型的發動機,使得復合材料占比超過30%。波音787則是碳纖維復合材料應用的里程碑,其復合材料含量達到50%以上,涵蓋了機翼和機身結構 。空客A350 XWB在2014年首次交付時,復合材料的比例達到了53%。 復合材料的應用不僅限于飛機結構,還廣泛用于發動機和短艙。例如,LEAP發動機以及波音777X的GE9X發動機中,復合材料風扇葉片和短艙的使用成為顯著趨勢。空客A320neo于2016年交付,波音737 MAX于2017年推出,這兩款機型的發動機和短艙中也大量使用了復合材料 。未來的飛機平臺預計將進一步擴大復合材料的應用比例,推動每一代飛機和發動機設計中更高效、輕量化的復合材料發展。 這些趨勢表明,復合材料在航空領域的重要性不斷增加,其輕量化、高強度和耐腐蝕的特性為航空公司帶來了顯著的燃油經濟性和運營效益。 碳纖維作為新材料之王,憑借其高強度和輕量化優勢,廣泛應用于航空航天、汽車制造等高性能要求的領域。其不僅具有碳材料優異的抗拉強度,還兼具纖維的柔韌性和可加工性。與常見的鋼材相比,碳纖維的抗拉強度可達400到800兆帕,而普通鋼材僅為200到500兆帕左右,展現出顯著的力學優勢。盡管碳纖維和鋼材在韌性上較為相似,但其密度遠小于鋼材,這使得碳纖維復合材料(CFRP)的強度明顯優于大多數金屬材料。 碳纖維增強復合材料(CFRP)在加工過程中面臨諸多挑戰。首先,由于其材料具有各向異性,基體和纖維之間的復雜相互作用導致其物理特性與傳統金屬材料存在顯著差異。例如,CFRP 的不均勻性常常引發纖維拉出、基體脫落、毛刺、纖維撕裂、分層等加工缺陷,這不僅影響工件的結構完整性,還會大大削弱其疲勞壽命。

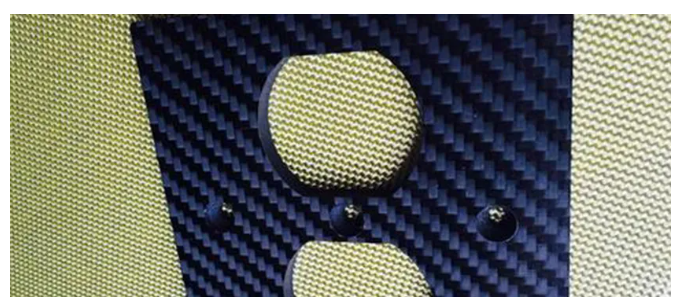

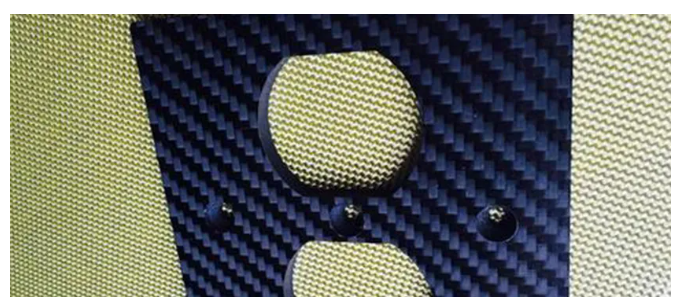

此外,CFRP 的高耐熱性和耐磨性使得加工設備需承受更高的要求。在加工過程中,切削力會在材料分層處引發基體開裂,而材料的低導熱性在高速切削時容易導致溫度升高,從而引起樹脂溶解等問題。切削溫度和切削力的增加不僅會縮短刀具的使用壽命,還會影響工件的表面質量。因此,實現碳纖維復合材料的高性能加工對于確保最終產品的質量至關重要。 碳纖維增強復合材料(CFRP)作為典型的難加工材料,其切削加工過程不僅受到刀具和加工參數的影響,還深受增強纖維和樹脂基體材料性能的制約,與傳統金屬材料的切削機理存在顯著差異。尤其在切削過程中,CFRP材料表現出極高的刀具磨損速率,這也是其加工難度大的主要原因之一。 在加工CFRP的過程中,刀具與工件的表面接觸面積較大,伴隨長期的切削磨損和振動作用,刀具表面的硬質顆粒可能會脫落,導致刀具表面逐漸磨損甚至損壞。這種磨損不僅影響加工精度,還會顯著縮短刀具的使用壽命。 而刀具磨損可分為兩類:刀具破壞和磨損。根據磨損部位的不同,磨損類型又可以細分為刀尖磨損、刀具側面磨損、刀具邊緣破壞和邊緣磨損等。每種類型的磨損會對加工過程中的切削效果、工件表面質量以及刀具壽命產生不同的影響。 因此,刀具材料的選擇至關重要,耐磨性強的材料可以減少刀具的磨損,從而提高加工效率和工件質量。 碳纖維增強復合材料(CFRP)加工過程中刀具的選擇至關重要,主要基于材料的高硬度、耐磨性和抗粘結能力。在刀具材料的選擇上,多個研究表明金剛石涂層刀具和聚晶金剛石(PCD)刀具是CFRP加工的優選。 例如,巴西學者J.R. Ferreira通過車削實驗比較了陶瓷、硬質合金、立方氮化硼(CBN)和聚晶金剛石(PCD)刀具的表現。研究結果表明,PCD刀具在高速切削中表現出極高的耐磨性,非常適合加工CFRP材料。在此基礎上,龔清洪的研究進一步證實了化學氣相沉積(CVD)金剛石涂層刀具在CFRP切削中的優越性。龔的實驗表明,CVD金剛石涂層刀具在切削性能上優于聚晶立方氮化硼和硬質合金刀具,尤其在耐磨性和切削溫度控制上表現突出。 此外,肯納金屬公司的實驗發現,12μm厚的CVD涂層刀具具有最佳的使用壽命和成本效益,使用壽命是未涂層刀具的10倍。這使得金剛石涂層刀具成為CFRP高性能切削中不可或缺的選擇。金剛石材料憑借其高硬度、良好的導熱性、低摩擦系數等特性,極大提高了CFRP加工的效率和精度。 然而,CVD涂層刀具也存在一些挑戰。厚涂層會降低刀具切削刃的鋒利度,甚至可能導致幾何偏離,因此在具體應用中需進行優化。而PCD刀具則在斷裂韌性上具備優勢,尤其在切削復雜的復合材料時表現穩定。隨著PVD(物理氣相沉積)技術的發展,較低的沉積溫度和較光滑的涂層使PVD涂層刀具在某些應用中具有潛在的優勢,相比CVD涂層,PVD刀具更加環保且不影響基體強度。

① 凡本網注明"來源:磨料磨具網"的所有作品,均為河南遠發信息技術有限公司合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明"來源:磨料磨具網"。違反上述聲明者,本網將追究其相關法律責任。

② 凡本網注明"來源:XXX(非磨料磨具網)"的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

③ 如因作品內容、版權和其它問題需要同本網聯系的,請在30日內進行。

※ 聯系電話:0371-67667020