滾刀是齒輪加工中不可或缺的精密刀具,其精度與壽命對齒輪加工質量有著直接的影響。隨著工業技術的發展,對高效、精密加工的需求日益增加。超硬砂輪(CBN/金剛石砂輪)因其優異的磨削性能,被廣泛應用于滾刀的磨削加工。那么超硬砂輪在滾刀磨削中的應用有哪些,其工藝流程又是怎樣的呢?

01超硬砂輪的特點

材料構成

超硬砂輪主要由立方氮化硼(CBN)或金剛石材料制成。CBN砂輪硬度僅次于金剛石,具有極高的抗磨性,尤其適合磨削高硬度材料,如高速鋼、粉末高速鋼等。金剛石砂輪則更適合非金屬材料及硬質合金的超精密磨削。

耐磨性與熱穩定性

與傳統砂輪相比,超硬砂輪的耐磨性大大提高,不僅使用壽命長,而且在高溫條件下仍能保持其穩定性,減少磨削過程中工件的燒傷與變形。

加工精度高

超硬砂輪具備優異的自銳性,能夠保持鋒利的切削刃,使得滾刀磨削后的表面質量更高,誤差更小。

CBN砂輪用于高速鋼(hss)齒輪滾刀和螺紋刀具(硬度HRC60以上)的成型和磨削

樹脂/金屬結合劑金剛石CBN砂輪一次裝夾可磨削帶或不帶斷屑槽的拉刀齒槽、后角及輪廓。可磨削內拉削刀具,外拉削刀具,樅樹形或燕尾槽或斜槽的拉刀。相比傳統砂輪,超硬砂輪的形狀保持性好,可以磨削出更好的齒形輪廓和角度,大大減少廢品率的同時提升加工效率。

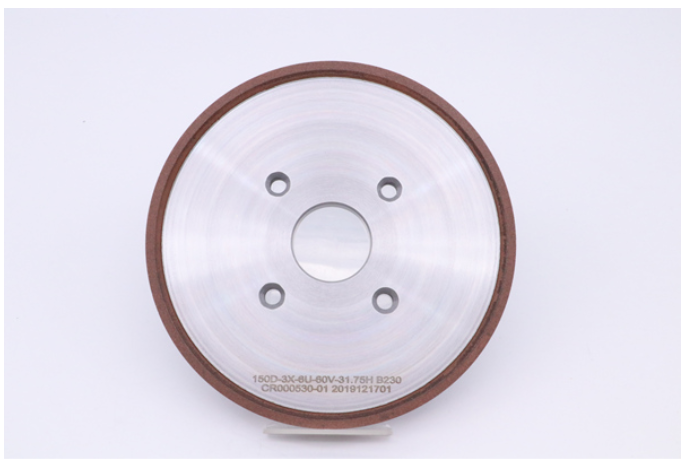

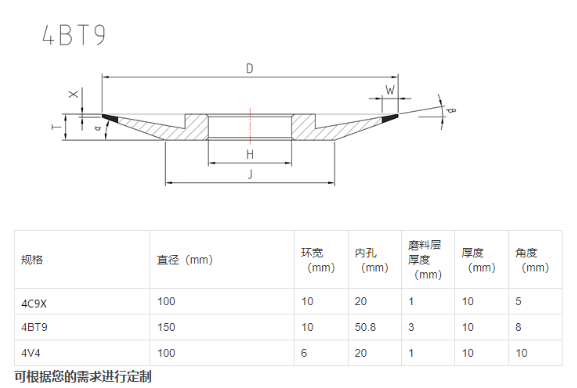

圖紙和規格

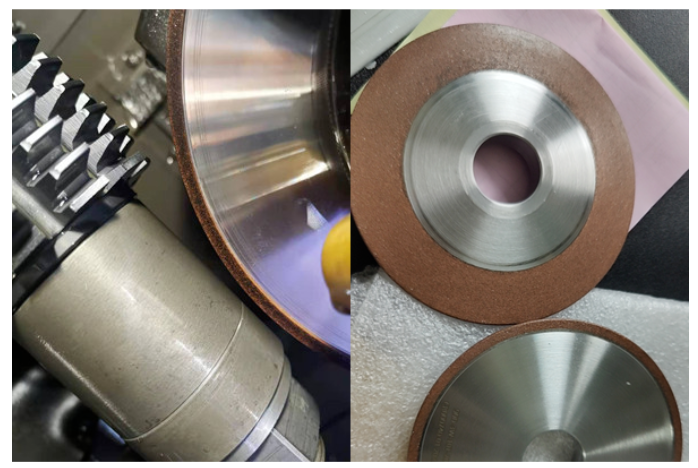

應用設備

配套薩克、星速、漢工、塞特、上優、泰諾、哈一工、武漢機床等國內外滾刀磨床,

主要特點

磨削刃口直線度好,角度偏差小,槽尺寸一致性高。可進行不同材質及模數的匹配,新做及修復再利用涂層產品的磨削。

02超硬砂輪磨削滾刀的工藝流程

準備工作在磨削滾刀前,需要選擇合適的超硬砂輪種類和磨削參數。CBN砂輪通常用于高速鋼滾刀的磨削,而金剛石砂輪更適合用于硬質合金滾刀。根據工件材料和工藝需求,確定砂輪的粒度、結合劑類型以及磨削速度。

磨削參數的選擇

影響滾刀磨削質量的關鍵參數包括切削深度、進給速度和砂輪線速度。合理的參數選擇能有效減少工件表面的熱應力、磨削力和殘余應力。通常,較高的砂輪線速度和較小的切削深度能帶來更好的磨削效果。

冷卻與潤滑

在磨削過程中,由于摩擦生熱,冷卻和潤滑是必不可少的環節。采用高效冷卻液不僅能帶走熱量,防止滾刀表面燒傷,還能潤滑砂輪和工件表面,減少磨削力,提高加工精度。

磨削后的檢測與修整

磨削后的滾刀需要經過嚴格的精度檢測,確保其尺寸和表面粗糙度符合設計要求。在連續使用過程中,超硬砂輪的表面會因磨損而失效,因此需定期對砂輪進行修整,以保持其良好的加工性能。

03超硬砂輪磨削滾刀的優勢

高效率加工

超硬砂輪具有較高的切削速度,能夠實現高速磨削,顯著提高了加工效率。

加工質量穩定

由于砂輪的自銳性好,磨削滾刀過程中產生的熱量較少,能有效避免滾刀變形或燒傷,保證了磨削后的滾刀形狀精度和表面光潔度。

工具壽命長

超硬砂輪的耐磨性極高,使用壽命長,減少了頻繁更換砂輪的成本,同時延長了滾刀的使用壽命。

04超硬砂輪磨削滾刀的應用實例

加工:滾刀磨削

砂輪尺寸:樹脂CBN砂輪D200xT18.75xID76.2x4x3

磨床:三菱

冷卻:油冷

轉速:1000 -1500rpm

滾輪材質:高速鋼

涂層材質:S390粉末冶金

硬度:72HRC

切削量:0.1mm/次

表面質量要求:Ra0.5

磨削時間:20分鐘/支

在航空航天、汽車制造等高精密行業中,超硬砂輪磨削滾刀技術得到了廣泛應用。例如,在汽車變速箱齒輪的制造過程中,滾刀的高精度磨削需求促使了CBN砂輪的廣泛使用,不僅提高了齒輪的加工質量,還顯著延長了滾刀的使用壽命,降低了加工成本。

05結語

超硬砂輪磨削滾刀技術憑借其高效性、精密性和經濟性,已成為現代齒輪制造中的重要手段。未來,隨著超硬材料和加工工藝的不斷發展,超硬砂輪在滾刀磨削中的應用前景將更加廣闊。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號