摘要

隨著半導體電子器件的集成化與小型化發展,金剛石優異的熱導性、電導性 成為制備半導體襯底的理想材料。為了滿足半導體行業對電子器件高精度和高可靠 性能的要求,需對金剛石表面進行拋光處理。然而,金剛石高硬度、高耐磨性、高化學 惰性的特點,使金剛石的加工面臨諸多困難,現有的金剛石拋光技術都有一定的自身 優勢和不足,急需一種在保證效率的情況下,同時獲得光滑、平整、低損傷的金剛石表 面拋光技術。因此,本文對金剛石拋光技術的國內外相關文獻進行了梳理,總結了機 械拋光、熱化學拋光、化學機械拋光、等離子體刻蝕拋光、激光拋光等技術的原理與優 缺點,對未來金剛石拋光技術來說,應朝著多種技術相互搭配以及智能化、精密化、環 保化的方向發展,進而拓展金剛石材料的應用范圍。

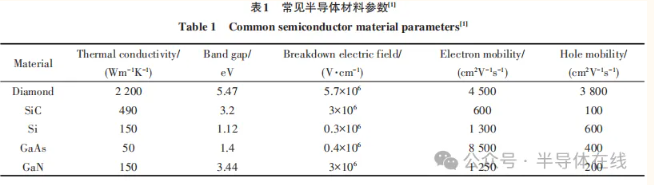

近年來,隨著5G、人工智能領域的飛速發展,其 內部電子器件越來越朝著精密化、集成化、小型化 發展。電子器件不斷變小,電路運行中產生的熱量 累積會影響電子器件的運行,甚至造成損害,如何 解決其散熱問題,保證系統的穩定運行越來越重要。 常溫下,金剛石的熱導率>2 000 Wm-1K-1,具有優異 的介電性能以及較低的熱膨脹系數等(如表 1 所 示),是制造半導體器件理想的散熱材料。但由于金 剛石在生長過程中往往會產生厚度不均勻、晶體取 向隨機、高內應力的粗糙表面等問題,且金剛石材料 的高硬度、高耐磨性、高化學惰性等特點,使得金剛石的加工極其困難。因此,與金剛石相關的拋光技術 和設備一直是學術界和工業界關注的焦點。

目前已經開發了多種拋光技術,以期實現金剛 石表面光滑、平整、低損傷的要求。常用的方法有 機械拋光(Mechanical polishing,MP)、熱化學拋光 (Thermo - chemical polishing,TCP)、化學機械拋光 (Chemical mechanical polishing,CMP)、等離子體刻 蝕拋光(Plasma etching polishing,PEP)、激光拋光 (Laser polishing,LP)等。但上述方法都有各自的局 限性,尚未有能同時兼具高效率與高表面質量的拋 光技術出現,是目前工業上亟需解決的問題。 進金剛石行業交流群,加VX:tuoke08。因此,本文以當前金剛石拋光技術為基礎,從每 種拋光技術的設備、原理、拋光效率、表面質量等方面入手,總結了各種拋光技術的優點和不足,展望了未來金剛石半導體襯底拋光技術的發展方向。

1 機械拋光

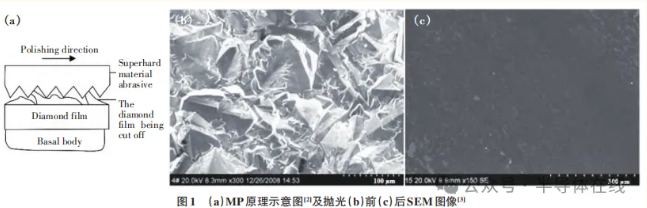

機械拋光是利用金剛石與高速旋轉的拋光盤 (鑄鐵盤、砂輪盤)相互摩擦產生脆性斷裂去除表面 材料的拋光工藝,同時,由于高速旋轉的拋光盤與金 剛石摩擦會產生高溫,而高溫提供了“硬”的金剛石 相向“軟”的石墨相轉變的驅動力,通過利用微切削 與石墨化相結合的原理實現了金剛石的拋光。材料 去除原理與拋光前后樣品表面的 SEM 圖像如圖 1 所示。

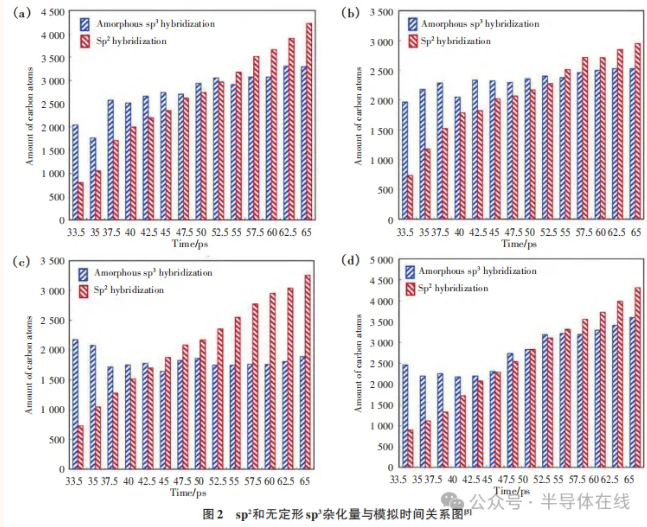

1920 年,Tolkowshy提出金剛石材料的去除是 在微尺度上的脆性斷裂。Zong通過分子動力學模 擬了各向異性對材料去除率的影響,發現在機械拋 光過程中不可避免地會產生一定程度的晶格畸變, 從而在表面產生非晶層,且去除率強烈依賴于sp2 雜 化和非晶 sp3 結構的比例。在“硬”方向上,非晶 sp3 轉變為 sp2 的相變困難,因此 sp2 與非晶 sp3 的比例較低,導致去除率較小。而在“軟”方向上,非晶 sp3 向 sp2 的相變阻力較小,因此sp2 與非晶sp3 的比例較高, 從而產生較大的去除率,如圖2所示。劉帥偉也在研究金剛石拋光過程的材料去除機制中發現,金剛 石會在機械作用下使表面發生從 sp3 到sp2 結構的相變,在表面形成相變層,而相變層在機械和氧氣的作用下可以更容易被去除。

1.1 MP的優點

MP因其設備原理簡單,由高速電機和拋光盤兩 部分組成,因此可以通過改進拋光盤或提高電機穩 定性來提升拋光質量。Xu等通過在剛玉砂輪中加 入鐵來制備砂輪,在磨削速度提升至 500 r/min 時, 去除率達 70.32 μm/h,獲得了平整的金剛石表面。 Kubota 等用裝有微米級金剛石磨粒的拋光盤對單晶金剛石(single-crystal diamond,SCD)進行機械拋 光,獲得了 Ra為 0.1 nm 的光滑金剛石表面。Huang 等先利用磨削、刻蝕兩步工藝對金剛石表面進行 處理,隨后使用樹脂結合劑金剛石砂輪進行機械拋 光,表面粗糙度從 1.79 nm 降至 0.315 nm,采用此種 金剛石表面精密復合加工方法在2 inch(5.07 cm)多 晶金剛石(polycrystalline diamond,PCD)上獲得了原 子級光滑的表面。Lu等用Coborn PL5行星研磨機 用陶瓷結合劑金剛石砂輪對 PCD 進行磨削,在 1.91 mm×1.19 mm 和 30.0 μm×30.0 μm 范圍內分別可達 6.53 nm 和 0.548 nm 的表面粗糙度。Lu 等利用溶 膠凝膠(Sol-gel,SG)技術制備一種半固定磨料拋光 墊來拋光 SCD 的(111)面,表面粗糙度從 230.74 nm 降低到 1.32 nm,獲得了光滑的金剛石表面,且由于 SG 拋光的靈活性,SCD 的表面質量有了很大的提 高,拋光后沒有明顯的劃痕和納米級凹槽。

1.2 MP的缺點

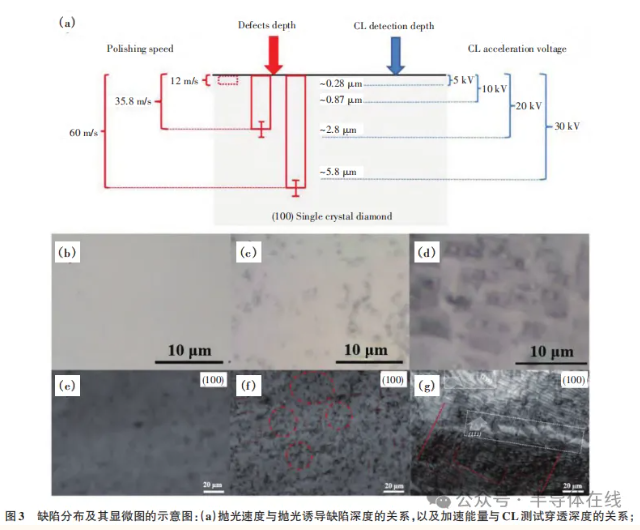

在實際操作中發現,機械拋光往往會造成材料 亞表面的損傷,對此,Zheng采用高速三維動態摩 擦拋光(high -speed three - dimensional dynamic fric? tion polishing,3DM-DFP)對 SCD 和 PCD 機械拋光產 生的機械損傷進行了研究,發現隨著轉速的增加,亞 表面缺陷開始形成并逐漸增加,當速度從 12 m/s增 加到60 m/s時,缺陷延伸到近10 μm深的區域,該缺 陷區域由均勻的微解理區、過渡區和非晶化壓縮區 3 層組成,如圖 3 所示。隨后,Liang通過對 3DMDFP 前后的 PCD 進行原位微區分析,發現晶界區域 的高度差是導致 PCD光滑表面變差的主要原因,而晶界區域的高度差是由與缺陷相關的熱膨脹系數不 均勻造成的。

MP作為目前一種成熟的表面加工技術,具有設 備原理簡單、操作方便、效率高、適合大規模生產等 特點,能實現較為光滑和平整的表面,且對于粗、中、 精拋光都適用,因此成為目前主流的金剛石拋光方 法。但 MP在大尺寸金剛石拋光方面仍存在一些問 題:一方面,高速摩擦中產生的高溫會對拋光盤產生 損傷,進而影響拋光的表面質量;另一方面,在高速 狀態下,MP 會對金剛石產生亞表面損傷,且受拋光 盤平整度與壓力的影響,金剛石表面易產生劃痕或 裂紋,邊緣易破裂。因此,對于要求高精度、低損傷 的高端器件應用來說,還需結合其他精細化加工的 方法(如化學機械拋光、等離體刻蝕拋光等)以獲得 良好的表面質量。

2 熱化學拋光(TCP)

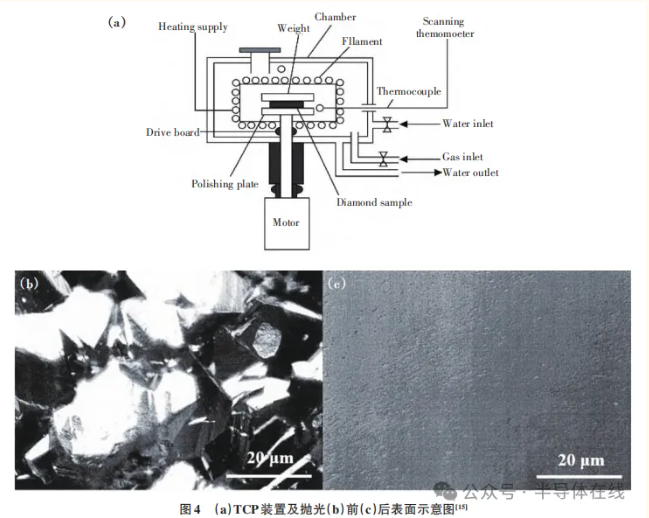

Grodzinski在實驗中發現,把金剛石放置在 600 ℃至 1 800 ℃的鐵、鎳等金屬板上,金剛石的接 觸面會溶解到金屬中,使金剛石表面變得平整,從而 提出了熱金屬板輔助拋光金剛石的方法。Weima在用熱化學法拋光 CVD 多晶金剛石薄膜過程中發 現了 1 353 cm-1的納米晶石墨、1 453 cm-1的非晶態 碳和 1 580 cm-1的微晶石墨等非金剛石相。經過多 次實驗認為:TCP 的機制是金剛石與金屬板(如鐵、 錳、鈰及其合金)接觸發生了熱化學反應,高溫將金 剛石轉化為非金剛石碳,隨后碳溶解到金屬板中。 溫度是決定哪種機制起主導作用的關鍵因素,高溫 下,金剛石轉化為非金剛石碳是主要的去除機制,而 在較低溫度下,擴散速率比相變快得多。設備示意 圖及拋光前后表面光學圖像如圖4所示。

2.1 TCP的優點

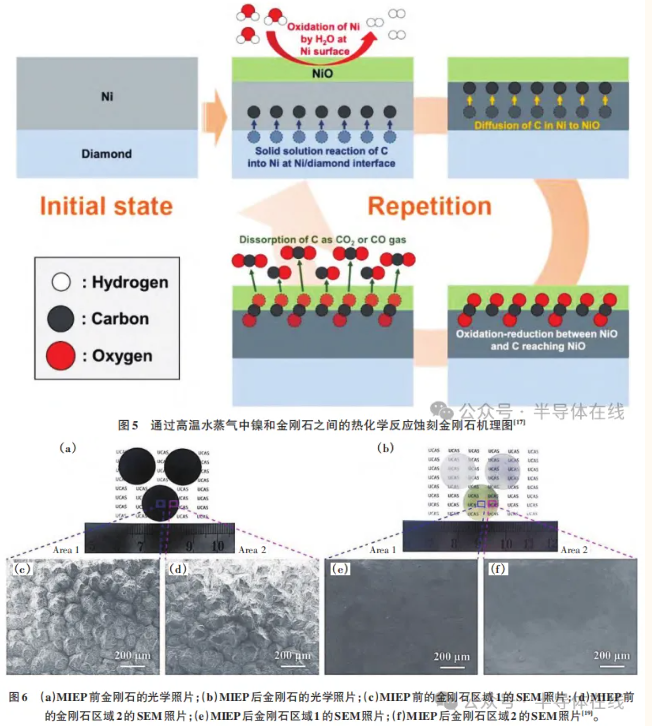

因TCP是通過在高溫下催化金屬與金剛石產生 化學發應來實現材料的去除,對樣品幾乎無壓力,無 高轉速下對金剛石表面造成損傷,因此能獲得低損 傷、平整的表面。Sun用固體和熔融稀土 Ce 處理 金剛石膜,發現當溫度大于 800 °C 時,金剛石去除率高達數百微米,可在幾分鐘內獲得平整的表面,實 現了 CVD 金剛石膜的有效粗拋光和減薄。Nagai通過把Ni鍍在SCD基底上,然后將樣品在水蒸氣中 “濕式退火”(如圖 5 所示),發現鎳膜下的金剛石被 選擇性蝕刻,其他位置沒有蝕刻,在 1 000 ℃條件下 實現了約8.7 μm/min的金剛石蝕刻速率。在此基礎 上,Sakauchi提出了將碳固溶體轉變成鎳來平滑 SCD表面的方法,通過多次實驗,確定了兩步退火處 理實現金剛石表面平整化的工藝。先在1 150 °C下 退火4 h,利用高蝕刻速率去除損傷層和不規則性表 面,隨后在 900 °C下退火 4 h以使金剛石表面變平。 此外,在分別對機械拋光和兩步退火處理后的金剛 石表面用氫等離子刻蝕后,發現機械拋光的表面出 現了特征性的線性缺陷,而在兩步退火樣品上沒有 觀察到,這表明所提出的方法有效地去除了襯底內 部的缺陷,如亞表面位錯。Zhang用鐵水侵蝕拋光 (MIEP)CVD多晶金剛石,實現了金剛石表面粗糙度 的快速改善和平整化(如圖 6 所示),處理前多晶金 剛石片呈現不透明的黑色薄膜狀,金剛石表面晶粒 直徑在50~300 μm,而經MIEP 10 s后金剛石片變得 透明,表面大晶粒消失,變得平整,多晶金剛石晶片 的厚度從 1.05 mm 減小到 0.92 mm,表面粗糙度從 30.85 μm降至5.2 μm。

2.2 TCP的缺點

TCP 雖能實現快速減薄和獲得無損傷、平整度 較高的表面,但難以實現大尺寸原子級的光滑表 面。Sakauchi的實驗表明,經過“碳固溶鎳”工藝處 理,雖然能得到平整和無損傷的表面,但其大尺寸超 光滑的表面難以實現,其局部 0.6 nm(測量區域 300 nm×300 nm)的粗糙度遠遠難以滿足目前大尺寸應 用的要求。Zhang的實驗也表明,MIEP 雖然能在 10 s 內將粗糙度迅速降低約 27 μm,但要想獲得更 好的表面質量,還需與MP技術相結合,才能使MIEP 處理后粗糙度由5.2 μm的降低至平均14 nm。

與 MP 相比,TCP 具有較高的材料去除率,能顯 著降低表面損傷,提高表面平整度。但光滑表面受 溫度、壓力、真空環境、晶體取向和催化金屬板的影 響,難以得到高的表面質量,且由于一般需要在真空 和高溫下進行,設備復雜、成本高,操作難度大,難以 精確控制加熱溫度,使樣品表面均勻受熱。因此,對 熱化學拋光來說,復雜的設備及操作環境導致其應 用范圍一般較為有限。

3 化學機械拋光(CMP)

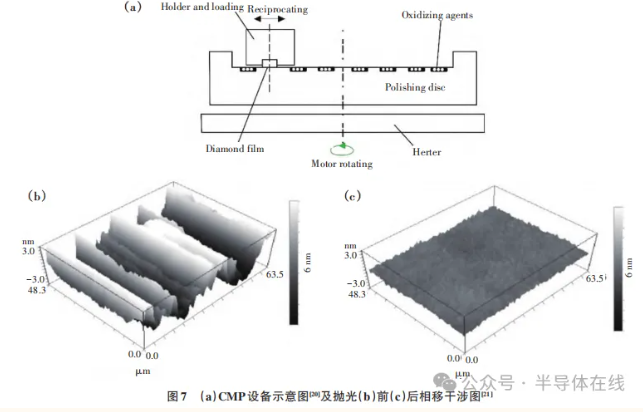

在滿足某些條件時,金剛石能與一些氣體、液體 或金屬氧化物發生化學反應,使金剛石中的碳轉化 為氣體或其他物質,CMP正是利用機械研磨和氧化 劑(如 NaNO3、H2O2等)的復合作用與金剛石發生反 應來實現材料的去除,CMP設備示意圖及拋光前后 表面如圖7所示。

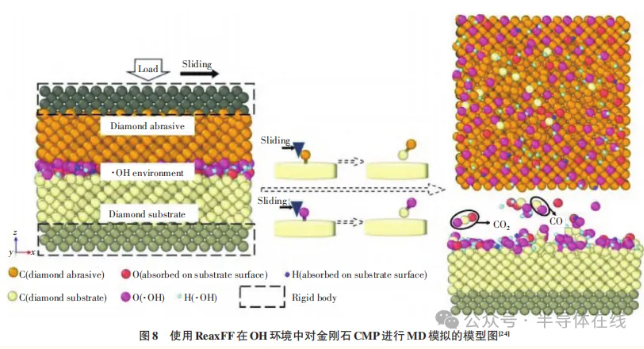

Thornton發現,在傳統拋光盤上覆蓋一層硝酸 鉀氧化劑可以增強拋光效果。在此基礎上,研究人 員對不同氧化劑做了大量研究,認為氧化效應在CMP過程中起著重要作用。Thomas用SiO2拋光液 對納米金剛石薄膜拋光,認為CMP過程中金剛石表面被氧化,增加了金剛石表面羰基(雙鍵)和氫氧化 物(OH)的含量,而金剛石表面羥基化有助于SiO2顆 粒與金剛石表面相結合,進而在拋光墊的剪切力作 用下將C原子從金剛石表面拔除。Shi通過分子動 力學模擬在 OH 自由基環境下金剛石 CMP 過程,發 現純化學作用無法去除碳原子,OH 首先與金剛石 表面的碳原子發生化學吸附,形成 C-O、C-H 和 COH鍵;其次 C-O鍵激活相鄰的 C-C鍵,為后續材料 去除提供先決條件;最后在C-O或C-C鍵以及機械 滑動的作用下,碳原子脫離金剛石基體表面,如圖8 所示。Yuan用 H2O2溶液配合金剛石微粉模擬拋 光金剛石,得出了相似的去除機理,認為金剛石表面 的羥基化在去除過程中起著雙重作用。由于氧化后 的金剛石結構被破壞,因此單鍵變弱,金剛石表面的 碳原子與磨料中的碳原子形成較強的單鍵,然后碳 原子由于磨料的機械作用而被帶走。

3.1 CMP的優點

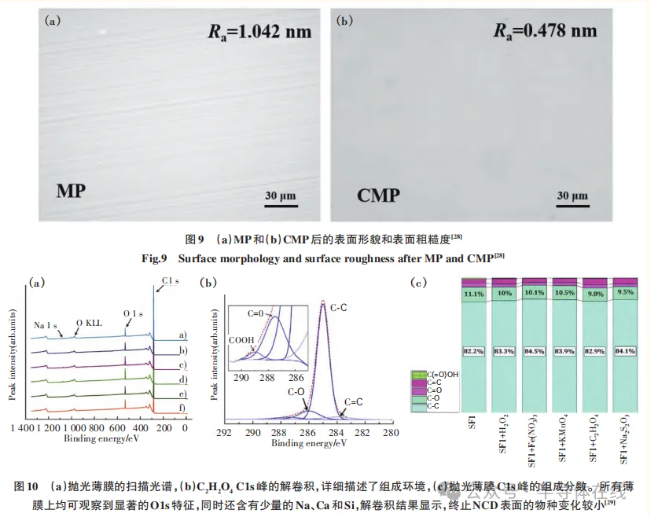

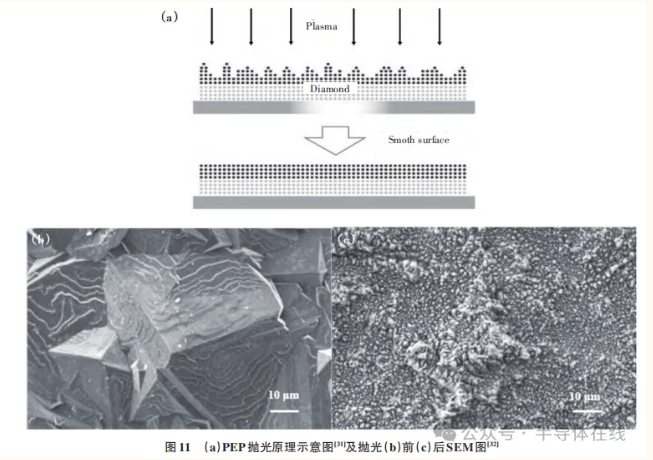

由于 CMP 是通過添加氧化劑來與金剛石發生 化學反應,進而通過機械作用去除材料,因此 CMP 轉速不高,避免了高轉速對金剛石表面造成的表面 損傷。Kühnle通過使用 NaNO3、KNO3作為氧化劑 拋光金剛石,得到了沒有損傷層的原子級金剛石襯 底表面,表面粗糙度可以達到 0.2 nm,證明了 CMP 技術降低表面損傷的可行性。Yuan研究了 8種不同氧化劑的影響,結果表明 K2FeO4和 KMnO4的拋 光效果最佳。并發現,在相同實驗參數下,有氧化劑 時的材料去除率比沒有氧化劑時高,證實了氧化劑 的存在加速了金剛石的化學反應。通過對比 MP和 CMP 拋光后的表面微觀形貌,發現 MP 的表面具有 由磨粒引起的可見劃痕,而在CMP表面上沒有觀察 到與磨粒相關的劃痕,如圖 9 所示。Yuan用雙氧 水作為拋光液,金剛石微粉作為磨粒,用鐵板拋光 SCD(100)面 3 h,表面也未發現明顯的機械劃痕,粗 糙度從 21 nm 降為 0.917 nm。Mandal將 3 種氧化 劑 :H2O2、Fe(NO3)3 和 KMnO4,以 及 兩 種 還 原 劑 : C2H2O4 和 Na2S2O3,分別加入到 SF1(堿性 SiO2 拋光 液)中,用聚氨酯氈對金剛石薄膜進行拋光,發現草 酸拋光速率最快,經 3 h 拋光,粗糙度從 25 nm 降至 1.8 nm,實現了納米級的表面粗糙度。XPS 分析結 果如圖10所示,使用不同拋光液拋光的樣品表面氧 含量差異很小,這表明添加氧化劑、還原劑不會增加 金剛石表面的含氧物質濃度,而是加速了拋光液中 Si或O原子到金剛石表面的附著和去除過程。

3.2 CMP的缺點

由于大多數氧化劑的熔點溫度較高,在CMP時 需要對設備進行加熱,這增加了 CMP 操作的復雜 性。雖然 Kühnle用 NaNO3、KNO3做氧化劑拋光金 剛石獲得了原子級的平整表面,但高溫下拋光液的揮發除了會對人體造成傷害還會影響表面質量,因 此未能得到大規模的應用。而 Yuan使用 H2O2做 氧化劑是目前最適用的,但如何配制溶液比例、選用 何種磨料制作拋光液才能達到最佳的拋光效果,仍需大量的實驗探索。其次在使用CMP時,往往需要 對樣品表面進行粗拋光,只有在良好的初始表面下, CMP才能發揮最大的拋光效果,這在Yuan和Man? dal實驗中可以看出,在經過粗拋光獲得一定的表 面粗糙度后,短時間內就獲得了光滑、平整、低損傷 的表面。最后,目前常溫下氧化劑拋光液的研究國 內并未取得較大的進展,雖然 Yuan通過對比研 究不同的氧化劑拋光液對拋光效果的影響,得出 CMP對于CVD金剛石薄膜是有效的,但并未針對拋 光液做進一步的深入研究,且拋光液的回收及處理 也是需要解決的問題。

CMP 作為目前能同時滿足光滑、平整、低損傷的技術,在半導體、光學原件和精密材料加工等領域具有重要的應用價值,具有表面平整性好、粗糙度 低、損傷小的特點,不僅適用于金剛石,還能處理其 他硬質材料。但CMP的加工過程極為耗時,尤其在要求高精度和高質量的表面時,需要多次進行工藝 的調整優化,為此Xiao針對CMP工藝(如拋光液氧化劑成分、拋光板材料和拋光參數)做了細致闡述; 其次高端拋光液目前還難以實現國產化,如何實現 拋光液的管理回收也是需要考慮的現實問題。

4 等離子體刻蝕拋光(PEP)

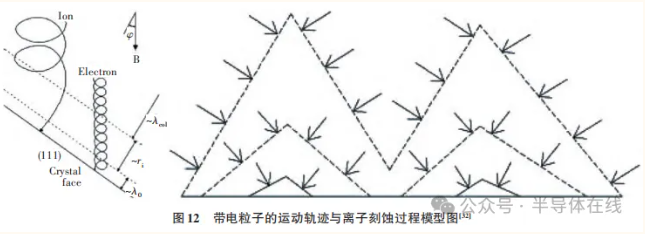

隨著離子發生設備的快速發展,現如今出現了 很多基于離子體加工金剛石的技術,如反應離子刻蝕(reactive ion etching,RIE)、電感耦合等離子體(in? ductively coupled plasma,ICP)、電子回旋共振(elec? tron cyclotron resonance,ECR)等,按照其原理可以統 歸為等離體刻蝕拋光,是利用將氣體(如氬氣、氧氣、 氮氣等)電離形成等離子體,從而與材料表面相互作 用來去除表面微小層次的物質,進而達到拋光的目 的,拋光原理及拋光前后SEM圖像如圖11所示。

Ma通過 ECR 等離子體產生的氧離子和不對 稱磁鏡場研究金剛石薄膜的刻蝕機理認為:離子首 先采取螺旋運動,沿磁場線加速,然后沿磁場向金剛 石薄膜偏轉;當進入德拜鞘層時,離子的運動將進一 步偏轉,并被垂直于晶面方向的電場強烈加速,這一 過程產生了朝向每個(111)晶面的高能離子轟擊,從 而導致金字塔形微晶的優先蝕刻,如圖12所示。

4.1 PEP的優點

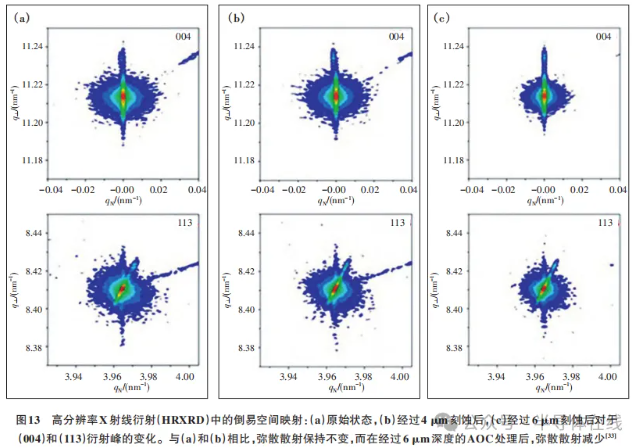

PEP 的非接觸式處理方式避免了機械磨損、摩 擦引起的表面損傷,能夠精確地去除表面微小顆粒, 適用于精密的表面拋光,具有高精度、高均勻性及適 應多種材料的特點。Hicks通過優化 RIE 工藝,采 用高分辨率X射線衍射(high resolution X-ray diffrac?tion,HRXRD)發現RIE可以去除金剛石的亞表面拋 光損傷,如圖13所示。Lee研究ICP對金剛石表面 的影響,發現氬氯(Ar/Cl2 )等離子體刻蝕可以提高金 剛石表面的光滑度,經過10 min處理后,金剛石表面 粗糙度均方根值(RMS)從 0.53 nm 下降到 0.19 nm, 通過用原子力顯微鏡(AFM)對表面質量和剖面特征 進行表征,發現比使用Ar/O2等離子體蝕刻的表面質 量和輪廓更好。Wang通過使用 Ar/O2-Ar/Cl2/BCl3 兩步循環刻蝕工藝,消除了刻蝕過程中在金剛石表 面形成的“長草”現象,實現了金剛石柵槽的平滑刻 蝕,粗糙度可達0.367 nm。

4.2 PEP的缺點

在PEP技術中,隨等離子體的氣體種類、功率和 氣壓、處理時間、材料性質的不同,金剛石的去除率 和表面粗糙度也不同。Izak通過采用 RIE 技術研 究工藝參數(氣壓、射頻功率、氣體成分)對 PCD 膜 刻蝕速率的影響,發現使用 CF4氣體可以得到更平 坦的表面和橫向狀蝕刻,而使用純O2氣體則導致針 狀結構;當射頻功率從 100 W增加到 500 W,蝕刻速 率從 5.4 μm/h 增加到 8.6 μm/h,但相對其他技術來 說去除率仍舊過低,且隨著功率的增加,表面質量難 以保證。其次在使用PEP技術時會在金剛石表面形 成凹坑,也有石墨化現象出現,影響表面質量。與化 學機械拋光技術相似,進行 PEP 拋光處理的樣品對 初始表面質量有一定的要求,對于表面質量很差的 樣品無法直接通過處理獲得高質量的表面。

PEP作為一種結合等離子體刻蝕技術的金剛石拋光方法,具有不改變拋光材料物理或化學性質的優點,可進行高精度的表面處理,適用于復雜形狀表 面加工,能在很小的尺度上去除脆硬材料,而且在消 除表面損傷方面表現出巨大潛力。但設備復雜,成本較高,工藝控制難度大,難以控制等離子體的均勻 性和強度,易造成表面殘留物,且受腔體尺寸限制, 拋光金剛石的尺寸不能太大。

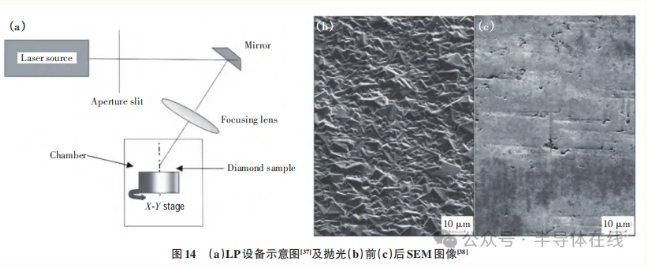

5 激光拋光(LP))

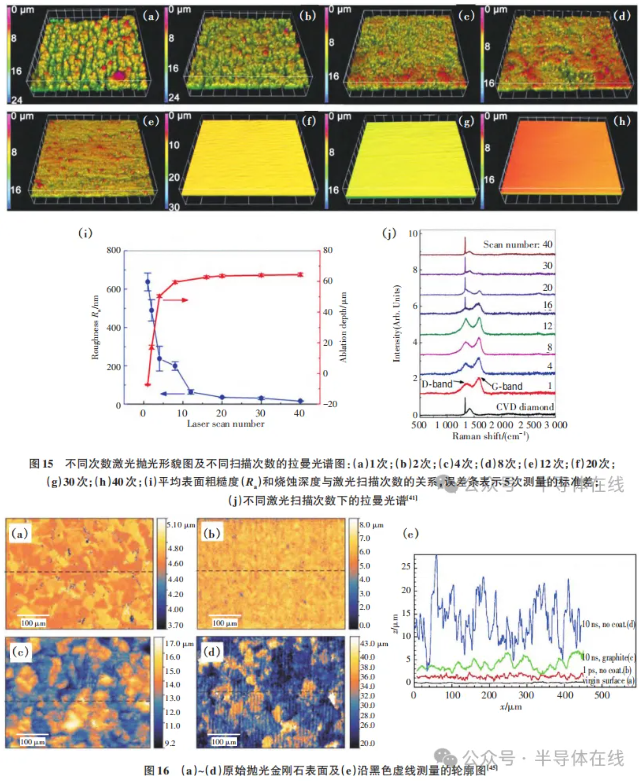

LP是利用激光束照射到金剛石表面,使金剛石局部區域產生高溫,造成金剛石表面產生C的升華、 氣化和石墨化,從而達到拋光的目的,設備示意圖及 拋光前后SEM圖像如圖14所示。 隨著激光技術的發展,1986年Rothschild報道 了金剛石的LP技術。Okuchi用3種類型的脈沖激 光器(納秒近紅外、納秒近紫外和飛秒近紅外激光 器)分析了經過激光加工后金剛石的表面性能,發現 激光燒蝕去除 PCD和 SCD的機理基本相同,都是通 過激光照射金剛石表面使其石墨化,然后燒蝕去除 石墨層,與Liu使用紫外脈沖激光照射對CVD金剛 石進行激光拋光的機理相似。并通過表面形貌分析 和拉曼光譜對激光拋光的物理過程進行實驗研究, 發現隨著激光掃描次數的增加,石墨化層的深度逐 漸減小,并在40次掃描后石墨化層完全消除,如圖 15所示。

5.1 LP的優點

因LP提供的能量高,可快速去除金剛石表面的凸起晶粒,實現金剛石表面的粗拋光,得到較為平整的表面。Ozkan先用 Nd-YAG 激光(λ=532 nm)去 除金剛石表面的凸起大晶粒,使材料表面粗糙度從 25 μm 降低到 5 μm,然后用 ArF 準分子激光(λ=193 nm)進行精細拋光,50 s 內完成了 1 cm×1 cm×0.07 cm 表面的拋光,使最終表面粗糙度≤1 μm。除此之 外,因可以通過程序預設拋光區域實現定點區域的 拋光或切割,彌補了其他拋光技術只能對固定區域 拋光的缺點,使LP技術在切割跟定點拋光方面得到 了大量應用。Wang通過用 248 nm 準分子激光定 點拋光金剛石薄膜,發現當激光能量和激光脈沖數 一定時,隨著激光入射角的減小,拋光金剛石表面的 粗糙度先減小后增大;在相同的激光入射角度和激 光脈沖數下,拋光速率隨能量密度的增加而增加。 Ogawa使用飛秒脈沖激光對 PCD 進行加工,發現 飛秒激光處理的 PCD 表面粗糙度明顯好于納秒激 光處理的表面,平均表面粗糙度達 0.022 μm,材料 去除速率達0.004 mm3 /s,且幾乎沒有石墨化表面層。

5.2 LP的缺點

LP涉及激光束光子到金剛石表面的能量轉移, 因此受激光器的波長、能量密度、脈沖長度、入射角 度以及掃描速度、輔助氣體類型和壓力等影響,激光 束的能量難以精準控制,往往會造成金剛石亞表面 的損傷,嚴重時會將表面擊穿,從而導致難以獲得光 滑、低損傷的表面。此外,金剛石在激光束波長下的 光譜吸收率、熱擴散率和純度(缺陷和表面清潔度) 也會對拋光速率造成影響。對此 Kononenko提出 在金剛石表面上預先沉積不同的吸收涂層(鈦、石 墨),來嘗試消除激光誘導的亞表面損傷,發現當金 剛石表面被10 ns激光脈沖燒蝕時,兩種涂層雖都能 降低表面燒蝕閾值,避免了激光對金剛石的穿透,但 難以獲得光滑、平整的表面,如圖 16所示。Cui研究了激光強度對 CVD 金剛石薄膜飛秒激光拋光質 量的影響,發現在最佳激光能量密度0.7 J/cm2 時,可 以燒蝕NCD薄膜頂部花椰菜狀的納米金剛石顆粒, 平均表面粗糙度從 73.84 nm 降低到 31.88 nm,降低 了57%;當激光能量密度超過0.7 J/cm2 時,會形成大量的無定形碳球和多孔熔巖狀形貌,導致NCD表面質量變差。

LP 作為利用激光束對材料進行表面處理的技 術,具有效率高、不受復雜形面限制、可實現特定區 域的拋光和切割等優點。但激光加工過程中,表面 局部區域過熱會造成熱損傷,且由于受激光能量、角 度與樣品質量的影響,需要精確控制激光參數才能 減少表面的石墨殘留。綜合來看,LP 適用于粗拋 光,將表面粗糙度迅速降低,獲得一個較為平整的初 始表面,從而大大縮短精拋光時間。

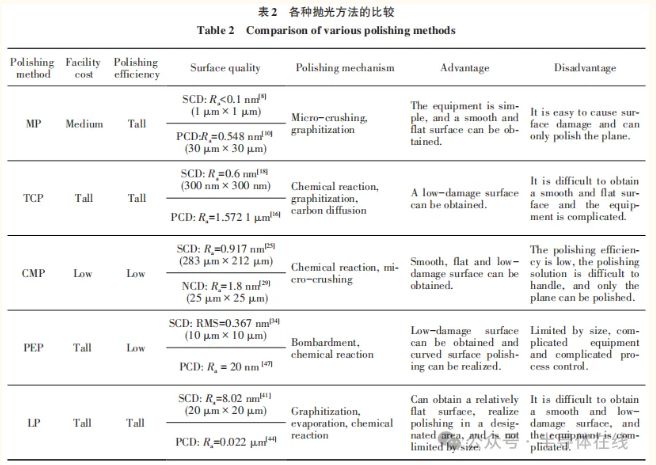

表2對以上5種金剛石拋光方法,從設備成本、 拋光效率、拋光質量、拋光機制和優缺點方面進行了對比。可以發現,從設備成本來說,TCP、PEP、LP最高,MP次之,CMP最低。從拋光效率和表面質量來說,CMP、PEP能獲得無損傷、低粗糙度的表面質量, 但拋光效率較低;TCP、LP 的拋光效率高,但難以獲得好的表面質量;MP的拋光效率與表面質量適中, 但易造成表面損傷。另外,LP、PEP的無接觸式拋光可以實現特定區域的拋光,TCP、CMP、MP只能拋光樣品的平面。

6 結束語

機械拋光、熱化學拋光、化學機械拋光、等離子 體刻蝕拋光、激光拋光等都有各自獨特的特點和局 限性,因此針對所需金剛石的使用要求,選擇合適的 拋光技術尤為重要。隨著金剛石在切割工具、聲學 和半導體中的廣泛應用,要求高的材料去除效率和 納米級、原子級的表面粗糙度,這對現有的拋光技術 提出了新的挑戰。并不是所有開發的拋光技術都能 滿足工業要求,有些拋光技術只能實驗室條件下完 成,無法大規模商業應用。分子動力學(MD)和量子 力學的發展促進了對原子材料去除機理的分析,完 善了金剛石拋光的理論研究,特別是可視化仿真軟 件的快速發展使得金剛石拋光過程中的原子演化成 為可能,這促進了對材料去除機制的深入理解,也對 拋光技術的改進和提升起到了巨大的幫助。

未來,拋光技術的發展可從以下幾點考慮:

1)多種拋光技術搭配。目前用一種拋光技術很 難同時實現高效率和高質量的拋光表面,可先用去除材料率高的技術進行粗拋光,再用獲得高表面質 量的技術進行精拋光。采用兩種或多種技術的混合 搭配拋光來實現高效率、高質量的拋光表面是金剛 石拋光技術未來的發展趨勢。

2)智能化和自動化。隨著如今人工智能、大數 據等先進技術的發展,將智能化與自動化技術引入 拋光設備中,可以實現對拋光過程的實時監測(如表 面粗糙度、拋光溫度、拋光轉速等),可根據反饋的結 果實時調整工藝參數,從而實現更加精準的控制,提 升拋光的質量和效率。

3)探索更高效、更環保的加工方法。未來技術 將更加關注拋光效率的提高及節能環保,可以通過 改進拋光液、優化加工過程和提高設備利用率來實 現更高效率的金剛石拋光,注重降低能耗和更少的 環境污染,達到目前國家大力倡導的綠色、低碳、節 能的環保要求。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號