引 言

試樣制備在材料力學(xué)性能測試中占有非常重要的地位,加工后試樣表面質(zhì)量的好壞直接關(guān)系到材料各種力學(xué)性能測試數(shù)據(jù)的準(zhǔn)確性和可靠性,尤其是疲勞試樣,表面質(zhì)量對其測試數(shù)據(jù)的影響更為明顯;因此,無論是美國試驗(yàn)與材料協(xié)會(huì)標(biāo)準(zhǔn)還是國家標(biāo)準(zhǔn),都對疲勞試樣的表面做了規(guī)定,要求盡量減少試樣表面的加工硬化和殘余應(yīng)力,從而減少由于機(jī)械加工對測試數(shù)據(jù)帶來的影響。此外,各標(biāo)準(zhǔn)均要求試樣工作部分的加工紋路為縱向紋路。

砂帶拋光工藝具有加工效率高、“冷態(tài)”磨削、磨削速度穩(wěn)定、成本低廉等優(yōu)點(diǎn),近期獲得迅速發(fā)展。將砂帶拋光工藝引入試樣加工領(lǐng)域,可有效地降低試樣表面粗糙度,減少試樣表面殘余應(yīng)力和硬化,獲得較高的表面質(zhì)量,并且可以實(shí)現(xiàn)縱向紋路的加工,具有廣闊的應(yīng)用前景。基于試樣加工的需求,針對A-100鋼材,對砂帶拋光工藝進(jìn)行實(shí)驗(yàn)研究,探討各工藝參數(shù)對試樣表面完整性的影響。

1實(shí)驗(yàn)方案

在砂帶拋光的過程中,拋光速度、進(jìn)給速度、拋光深度和砂帶粒度是影響拋光結(jié)果的主要因素,也是本實(shí)驗(yàn)選定的4個(gè)工藝參數(shù)。對拋光后表面質(zhì)量的評價(jià)標(biāo)準(zhǔn)中,選擇了表面粗糙度、表面殘余應(yīng)力、表面紋路及加工后的表面缺陷4個(gè)參數(shù)。

1.1 正交實(shí)驗(yàn)

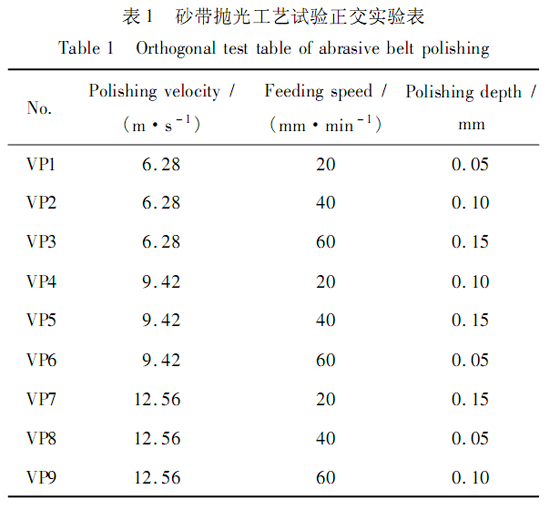

為全面了解工藝參數(shù)對表面質(zhì)量的影響,首先進(jìn)行了一次L9(34)正交實(shí)驗(yàn)。根據(jù)經(jīng)驗(yàn),選擇的因素及水平見表1。

1.2 單因素試驗(yàn)

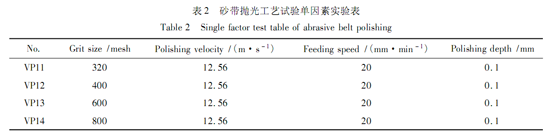

針對砂帶粒度對試樣加工后表面質(zhì)量的影響做了一組單因素試驗(yàn)。所選參數(shù)如表2所示。

2 試驗(yàn)結(jié)果及分析

2.1 表面紋路及微觀缺陷

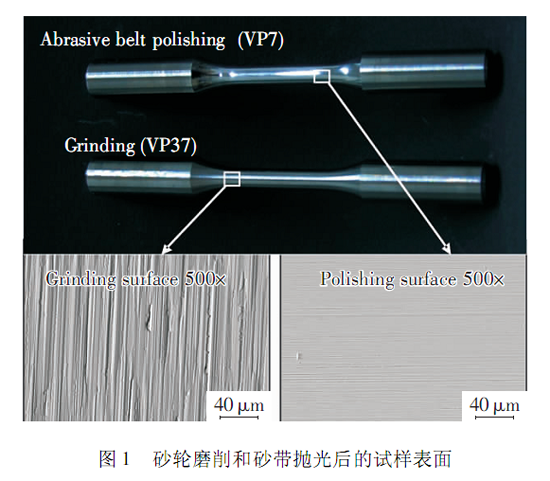

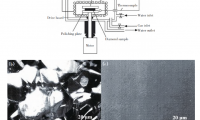

試驗(yàn)在自行設(shè)計(jì)的砂帶拋光設(shè)備上進(jìn)行了拋光。通過目視觀察,經(jīng)砂帶拋光后,試樣表面紋路由周向改為軸向,實(shí)現(xiàn)了縱向拋光,且表面光潔度有顯著提高。用掃描電鏡分別對加工后試樣表面進(jìn)行觀察,二者同時(shí)放大500 倍,圖像如圖1 所示。

2.2 表面粗糙度

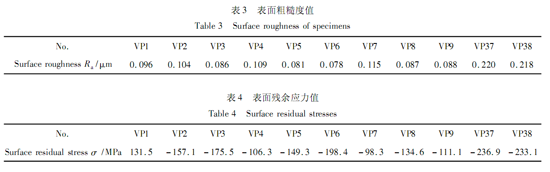

表面粗糙度采用 Taylor Hobson FORM TALY-SURE-120型粗糙度測量儀進(jìn)行測量, 拋光后試樣表面粗糙度值如表3 所示。

由表3可知,砂帶拋光后試樣VP1~VP9表面粗糙度平均值為Ra=0.094μm;砂輪磨削試樣VP37、VP38表面粗糙度平均值為Ra= 0.219μm。經(jīng)過砂帶拋光后,試樣表面粗糙度值下降一倍多,拋光效果顯著。

對正交實(shí)驗(yàn)表進(jìn)行直觀分析,計(jì)算出各因素的極差值由大到小為:R切削深度=0.082,R磨削速度=0.06,R進(jìn)給速度=0.047。由此可以看出,在所選范圍內(nèi)就三者而言,切削深度對粗糙度的影響最大,其次為磨削速度,影響最小的為進(jìn)給速度。

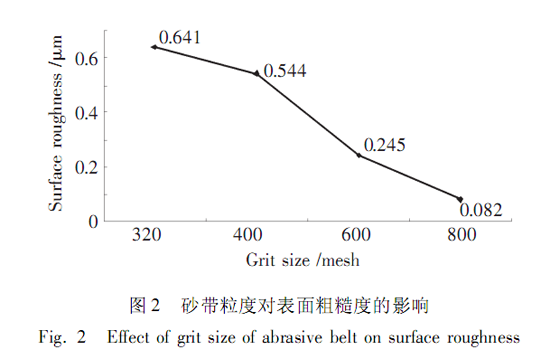

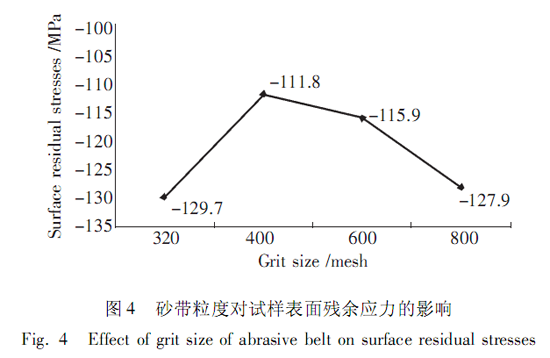

為了說明砂帶粒度對試樣表面粗糙度的影響,在固定其他參數(shù)的情況下做了一組單因素試驗(yàn),結(jié)果如圖2所示。從圖中可以看出,砂帶粒度從320目提高到800目時(shí),Ra值從0.641μm 下降到0.082μm。可見,砂帶粒度對Ra值的影響是起決定性的。砂帶粒度越細(xì),單位時(shí)間內(nèi)參與磨削的磨粒越多,單顆磨粒負(fù)荷減小,切削時(shí)犁溝兩側(cè)塑性隆起減小,因而拋光后試樣的表面粗糙度越小。

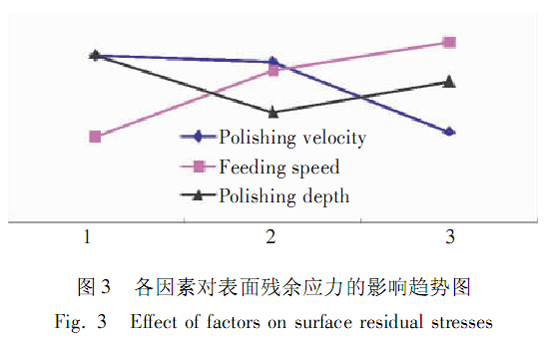

表面殘余應(yīng)力的測量在 Stresstech X3000型X射線殘余應(yīng)力測試儀上進(jìn)行,測量結(jié)果如表4所示。

表4中測量結(jié)果顯示,無論是傳統(tǒng)砂輪磨削還是砂帶拋光,所產(chǎn)生的表面殘余應(yīng)力均為壓應(yīng)力。傳統(tǒng)磨削方式加工的表面縱向殘余應(yīng)力平均值為-235MPa,而砂帶拋光后殘余應(yīng)力平均值降為-140.233 MPa,可見,砂帶拋光工藝對降低試樣表面殘余應(yīng)力效果顯著。

各加工參數(shù)對表面殘余應(yīng)力的影響趨勢如圖3所示。從圖中可以看出,表面殘余應(yīng)力隨磨削速度的增加而降低,隨進(jìn)給速度的增加而增加。這是因?yàn)槟ハ魉俣鹊脑黾訉?dǎo)致磨削力的降低,從而減少了塑性變形,降低了表面殘余應(yīng)力,進(jìn)給速度的變化則與之相反;對于磨削深度,表面殘余應(yīng)力值則是先降低后增加。當(dāng)磨削深度較小時(shí),砂粒尚沒有進(jìn)入切削狀態(tài),砂粒與工件間為主要為刻劃、擠壓作用,材料內(nèi)部及表面塑性變形較大,從而增大了工件表面殘余應(yīng)力。隨著切削深度的增加,砂粒進(jìn)入正常切削狀態(tài),擠壓作用減小,表面殘余應(yīng)力隨之減小,因此折線前半段呈減小趨勢。而當(dāng)砂粒正式進(jìn)入切削階段后,繼續(xù)增加磨削深度時(shí),則增大了法向磨削力,也會(huì)增大表面殘余應(yīng)力,因此,當(dāng)切削深度超過一定值時(shí),表面殘余應(yīng)力隨切削深度的增加而增大。

3 驗(yàn)證實(shí)驗(yàn)

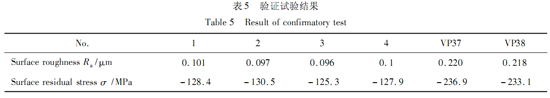

根據(jù)GB/T15248-2008及ASTM E466-2007規(guī)定,疲勞試樣的表面粗糙度要保證在0.2μm以下,當(dāng)砂帶粒度為800目時(shí),可滿足此條件。在此條件下,其他參數(shù)按表面殘余應(yīng)力最小的標(biāo)準(zhǔn)選擇。用該組工藝參數(shù)加工4根試樣,其表面粗糙度和表面殘余應(yīng)力如表5所示。

4 結(jié)論

1) 砂帶拋光工藝可以實(shí)現(xiàn)試樣表面縱向紋路的加工,減少表面微缺陷,有效改善試樣表面質(zhì)量。

2) 砂帶拋光工藝可以有效降低試樣表面粗糙度值Ra。砂帶粒度對Ra值的影響是決定性的,砂帶粒度越細(xì),拋光后試樣的表面粗糙度越小。

3) 砂帶拋光工藝可以降低試樣表面殘余應(yīng)力。表面殘余應(yīng)力隨磨削速度的增加而降低,隨進(jìn)給速度的增加而增加。對于磨削深度而言,則是隨磨削深度的增加,試樣表面殘余應(yīng)力值先降低后增加。砂帶粒度過大或過小,都會(huì)使殘余應(yīng)力增大。

參考文獻(xiàn)

[1]邱言龍,鄭毅,余小燕.磨工技師手冊[M].北京:機(jī)械工業(yè)出版社,2002:723-725.

[2]王維郎,潘復(fù)生.砂帶磨削技術(shù)及材料的研究現(xiàn)狀和發(fā)展前景[J].材料導(dǎo)報(bào),2006, 20(2):106-108.

[3]王仁智.殘余應(yīng)力測定的基本知識[J].理化檢驗(yàn):物理分冊,2007(43): 535-539.

[4]趙選民.試驗(yàn)設(shè)計(jì)方法[M].北京:科學(xué)出版社,2006,23-45.

[5]趙玉明.試樣加工的現(xiàn)狀和問題[J].冶金物理:測試分冊,1984(2) : 43-45.

[6]Kuroda M,James M T.Preparation of fatigue specimens with controlled surface characteristics[J].Journal of Materials Processing Technology,2008,203(1-3) : 396-403.

[收稿日期]2012 年 2 月 2 日 [修訂日期]2012 年 4 月 25 日

[作者簡介]殷亮( 1985年-),男,碩士,主要從事航空材料切削技術(shù)及試樣加工工藝等方面的研究

轉(zhuǎn)載自《失效分析與預(yù)防》2012年7月(第7卷第3期)

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號