引言

磨削是一種結合了摩擦,耕犁和剪切并利用微粒進行材料磨除的多點切削工藝。通過砂輪速度、切削深度和工作臺速度等磨削參數的選擇可以加工出理想的工件。除了磨削參數,修整參數對于被磨削產品的質量也有著重要影響。修整是一種加工出適宜的砂輪表面形態的工藝過程;它包括修整導程、修整深度、修整角度和修整器刃尖半徑等參數;其中修整導程和修整深度尤為重要。有研究就提出“磨削即修整”的說法。在實際工業生產中,通過頻繁地更換砂輪來滿足被磨削產品的質量要求不太實際;此外,頻繁更換砂輪也會浪費大量時間從而增加整體生產成本。因此,為了得到一個較好的表面磨削和較高的材料磨除率,對特定磨料粒度的砂輪進行修整參數優化就十分的必要。盡管有研究提出了磨粒粒度對表面光潔度和磨削力的影響,磨粒越大,表面粗糙度就越大,磨削力也就越大。但在實際生產實踐中,按照被磨削產品的要求用特定粒度的砂輪進行加工幾乎不太可能。本研究在眾多實驗研究的基礎上對修整導程和修整深度參數進行了討論研究。

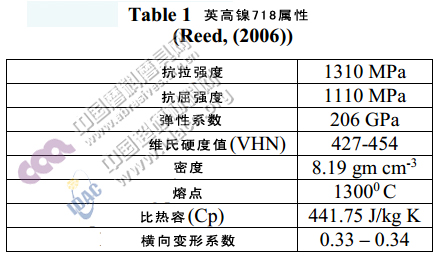

本研究采用超合金英高鎳718進行實驗。英高鎳718熱強度高、抗腐蝕、抗蠕變性能好。表1是英高鎳718的機械性能參數。

英高鎳718是難加工/磨削材料,在對其進行磨削處理時需要較大的磨削力和苛刻加工硬化。高磨削力會在磨削區引起高溫,而英高鎳718的熱傳導性能比較弱,從而導致過度的熱積聚并最終影響砂輪壽命。這種熱積聚通過表面灼燒和拉伸殘余應力的方式影響工件表面整體性能。此外,英高鎳718的焊接性高,這就容易是磨粒和碎屑片粘附在一起從而導致頻繁的砂輪堵塞。有時候碎屑片還會沉淀在工件表面影響表面光潔。因此,為了將砂輪堵塞降低到最小化,就需要確定適當的修整參數和磨削參數。本研究則通過實驗得到最佳修整參數以實現較好的表面光整加工和較低的磨削力。

實驗

磨削實驗在Chevalier SMART-H1224兩軸CNC平面磨床上進行。英高鎳718試樣為100mm×70mm×10mm;砂輪速度18m/s,工作臺速度9m/min,磨削深度15μm,采用全因子分析方法選擇各種修整導程和修整深度。實驗采用兩個因子(修整導程和修整深度)和五個水平級。利用全因子分析法實驗共做了25組,修整導程值分別為50,150,250,350和450mm/min,修整深度為10,20,30,40,50μm。按照實驗具體設計對修整條件進行適時調整。實驗用單粒金剛石修整器進行修整,用切削冷卻液進行降溫處理。修整完畢再對試樣進行無火花磨削。隨后進行15μm深度的磨削,用壓電式測力計進行磨削力測定。所有磨削實驗都為順磨。采用白剛玉砂輪A60K5V。用泰勒霍布森輪廓儀在三個不同的位置測定表面粗糙度。所有Ra測定都采用橫向長度6mm,試樣長度0.8mm。

結果和討論

磨削力

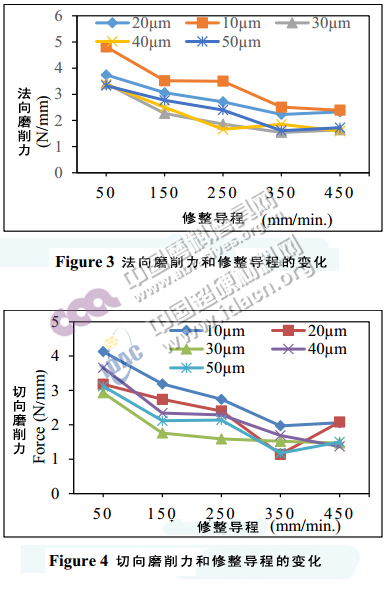

圖1和圖2為法向磨削力和切向磨削力隨修整深度的變化。圖3和圖4為法向磨削力(Fn)和切向磨削力(Ft)隨修整導程的變化。從圖表中可以看出,修整導程對磨削力的影響要遠大于修整深度對其影響。

表面粗糙度

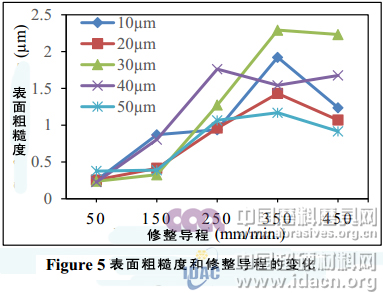

圖5為表面粗糙度隨修整導程的變化。細鑿修整下的工件表面更光滑,而粗糙修整下的粗糙度就很大。

磨削力和表面粗糙度建模

利用反應曲面分類研究法(RSM)對求得的法向磨削里(Fn)、切向磨削力(Ft)和表面粗糙度值進行分析;RSM結合數學和統計學技術用于建模和分析問題, 是一種反應曲面作為輸入變量的函數的序貫實驗程序。

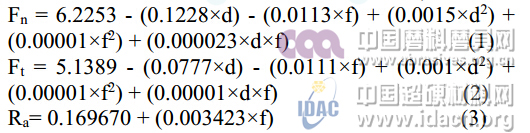

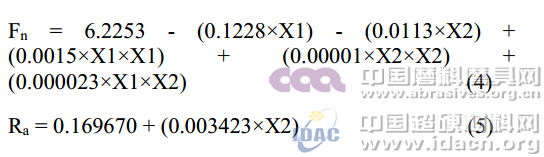

由兩個因子和五個水平級求得的模型方程如下:

其中,Fn-法向磨削力N/mm;Ft-切向磨削力N/mm;d-修整深度μm;f-修整導程 mm/min

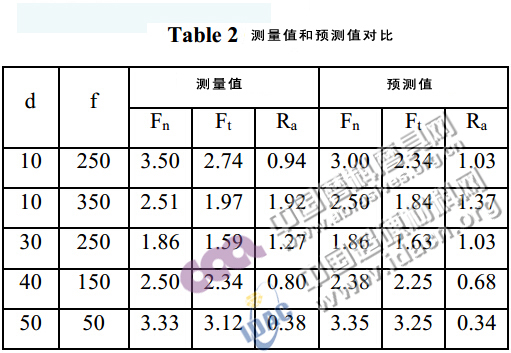

以上三個方程的R2值分別為92.3%、80.1%、59.2%,可以用來預測修整深度和修整導程的反應。表2為預測值和測量值之間的對比總結。實驗隨機挑選修整導程(f)和修整深度(d)。

磨削力優化

未得到最優化修整參數如最小表面粗糙度或者最小磨削力,實驗采用遺傳算法(GA)的優化技術。在遺傳算法中,統計建模求得的方程式為適應度函數,如式4、式5所示:

其中,Fn-法向磨削力N/mm;Ft-切向磨削力N/mm;Ra-表面粗糙度mm;X1-修整深度mm;X2-修整導程mm/min

限制條件為:10≤X1≤50 50≤X2≤450

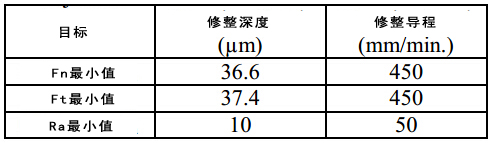

單極優化的修整參數最佳水平為:

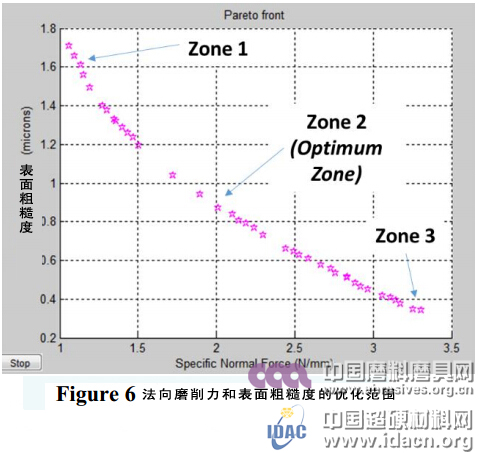

實驗在規定的修整條件下利用Fn和Ra求得多目標最優化。圖6為非支配點形成的Pareto front,對于Fn (2 - 2.5 N/mm) 和 Ra (0.6 - 0.8 µm)的優化范圍,修整深度和修整導程范圍分別落入35.5 - 37 µm 和 130 - 205 mm/min。分析Pareto front可以發現Pareto front有著典型的漸近分布和明顯的分區:

•從最左邊到最佳分區1,法向磨削力明顯下降,對應的表面粗糙度則上升。

•從優化點到最右邊,(分區3),法向磨削力上升,對應的表面粗糙度則下降。

•最佳分區2:該分區表面粗糙度和法向磨削力的值都比較穩定。

根據輸出參數的要求,以上三個最佳分區都可以選擇使用。例如:分區3可以用于表面精整;分區1可用于低磨削力和低溫;分區2可用于中間值的表面粗糙度和磨削力。

結論

本論文研究了剛玉砂輪(磨料粒度60)的修整深度和修整導程。得出以下結論:

1、磨削力(法向磨削力和切向磨削力)受修整深度影響比較顯著。對于最小磨削力,修整深度有一個最佳范圍30-40μm。

2、磨削力隨修整導程的增加而降低。本實驗最大修整導程為450mm/min時磨削力達到最小。

3、表面粗糙度只受修整導程影響修整導程越小,表面粗糙度就越低。本實驗修整導程最小為50mm/min時表面粗糙度最低。

(翻譯:中國磨料磨具網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號