鈑金工廠打磨工藝環節的痛點解析

環境危害與職業病風險

依據《中華人民共和國職業病防治法》,職業病是指企業、事業單位和個體經濟組織等用人單位的勞動者在職業活動中,因接觸粉塵、放射性物質和其他有毒、有害因素而引起的疾病。

鈑金行業的打磨車間,作業粉塵較大,環境往往較為惡劣,可以說是職業病的重災區,工人們面臨著塵肺、肺氣腫等職業病的威脅,如圖1所示。此類職業病一旦發生,不僅工人遭難,企業也將蒙受損失,生產活動也有可能受到影響,因而必須采取有效的防治措施。

圖1 塵肺

打磨質量難以控制

對于外觀質量要求較高的工件,手動打磨難以應付,工件表面打磨的一致性很難保證;而另一方面,終端用戶對鈑金件的外觀要求必然會越來越高,這一矛盾將迫使企業必須盡快擺脫這一尷尬的境地,尋求更優的打磨工藝解決方案。外觀較差和較好的不銹鋼表面如圖2、圖3 所示。

圖2 外觀較差的不銹鋼表面

圖3 外觀較好的不銹鋼表面

受制于“人”

技能較高的打磨工人越來越少;打磨工人的技能水平參差不齊;且每個工人打磨不同工件時的狀態不同,導致了批次產品的一致性無法保證,甚至帶來質量隱患。同時,由于工作環境差,工作負荷高,且作業時對身體危害大,愿意從事打磨這一工種的技工越來越少。

對于過分依賴打磨技工的鈑金工廠,為了避免公司的長遠發展受到制約,必須要提前布局,優化打磨工藝,提升打磨效率,盡可能減少人員的參與。

砂帶的應用

砂帶和砂輪在工藝上的使用比較普遍,近年來,砂帶制造技術突飛猛進,應用領域越來越廣。砂帶是使用粘結劑將磨料粘結在紙、布等可撓性材料上制成的可以進行磨削和拋光的一種帶狀工具,它是涂附磨具的一種主要形式,如圖4 所示。砂帶磨削技術已經發展成為一個門類齊全、技術體系較為完整的獨立的加工技術領域,砂帶打磨的優勢綜述如下:

圖4 砂帶

⑴砂帶上的磨粒比砂輪磨粒具有更強的切削能力,為普通砂輪磨削的5 倍以上,磨削效率非常高;

⑵砂帶尺寸可以很大,適用于大面積高效加工,加工材料范圍較廣;

⑶由于摩擦產生的熱量少,且散熱條件好,可有效減少工件的變形與燒傷;

⑷砂帶與工件柔性接觸,砂帶可反貼于曲面,磨削各種復雜的成形面,并具有較好的跑合、拋光作用。

砂帶磨床形式多樣,如圖5 所示。

圖5 砂帶磨床

通常建議砂帶磨床能夠同時配置兩根砂帶,以滿足工件一次定位后先粗磨再精磨的需求,避免頻繁更換砂帶,提高生產效率。

砂帶磨床典型應用案例

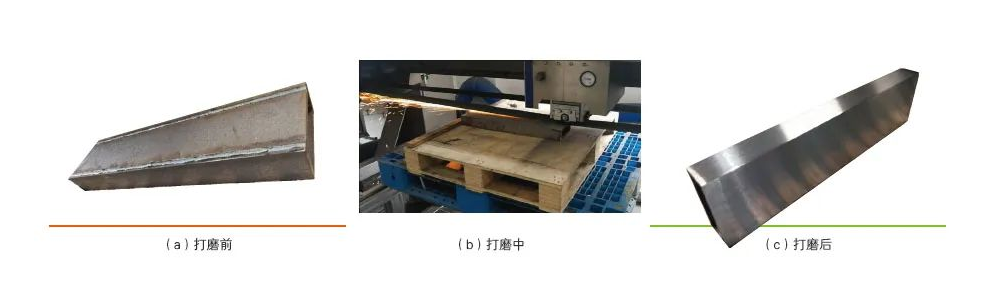

01案 例 焊接方管焊縫打磨

焊接方管焊縫打磨實例如圖6 所示。

圖6 焊接方管焊縫打磨

⑴工件描述:鋼板厚度6mm、10mm,焊后鋼管尺寸850mm×200mm×100mm,焊縫寬度約10mm,高度約3mm。

⑵難點分析:焊縫較高,打磨量大,打磨平整度較難控制。

⑶設備:DURA 型雙砂帶磨床,砂帶驅動功率15kW。

⑷打磨方式:全自動。

⑸工藝流程:先用粗砂帶粗磨去余量,再用細砂帶精磨達到表面粗糙度要求。

⑹效率:7min 完成一個大面上兩條焊縫及表面的打磨。

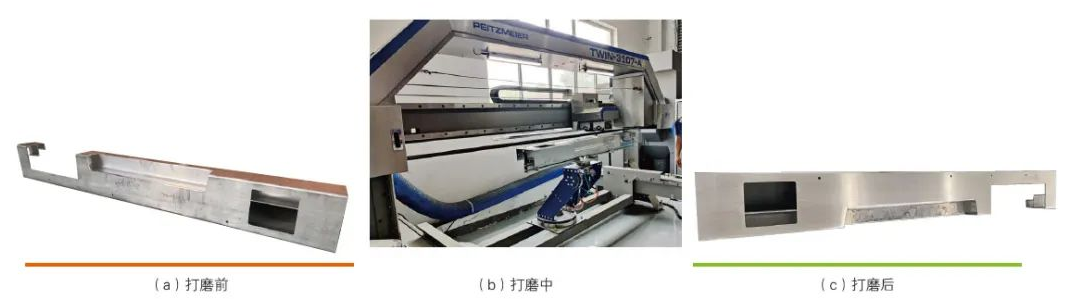

02案 例 鋁合金鈑金件噴涂前打磨

鋁合金鈑金件噴涂前打磨實例如圖7 所示。

圖7 鋁合金鈑金件噴涂前打磨

⑴工件描述:材質鋁合金,表面有氧化層。

⑵難點分析:打磨后不僅需要達到表面粗糙度要求,而且打磨絲紋應均勻一致,以避免噴涂后產生色差。

⑶設備:全伺服雙砂帶磨床OGTWIN-3107-AF。

⑷打磨方式:全自動。

⑸工藝流程:選用適合的堆積磨料砂帶,先用120 目砂帶預打磨,再用240 目砂帶精磨。在打磨過程中利用伺服變位器與打磨頭聯動,實現多個面的自動順序打磨。

⑹效率:是傳統人工打磨的3 倍以上,且加工效果遠超人工打磨。往很難達到要求,成品率低。

⑶設備:雙砂帶磨床OG-3107-M。

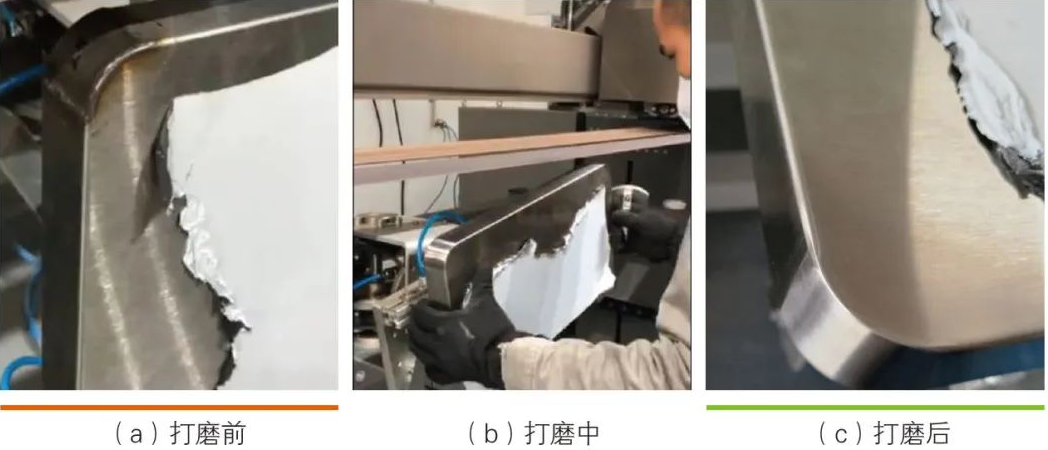

03案 例 圓角焊縫打磨

圓角焊縫打磨實例如圖8 所示。

圖8 圓角打磨

⑴工件描述:工件圓角焊接,焊縫凹凸不平。

⑵難點分析:焊縫一致性差,存在明顯的凹凸不平,難以實現自動化,傳統的人工打磨的方式難度太大,且打磨效果往

⑷打磨方式:半自動。

⑸工藝流程:利用雙砂帶磨床集成的變位器協同打磨,依據局部打磨的實際要求,靈活變換工件的位置,用手持壓板打磨,邊觀察邊打磨,利用砂帶的柔性對邊角焊縫進行打磨并圓整。

⑹效率:是傳統人工打磨的3 倍以上,且加工效果遠超人工打磨。

04案 例 大型柜體拉絲

大型柜體拉絲實例如圖9 所示。

圖9 大型柜體拉絲

⑴工件描述:制藥裝備殼體,工件重量約1.2t。

⑵難點分析:工件較大,傳統的人工打磨拉絲費時費力,且絲紋一致性遠遠達不到要求,工件難以翻面。

⑶設備:單砂帶翻轉磨床PORTAL-3015-AES。

⑷打磨方式:全自動。

⑸工藝流程:砂帶裝置可翻轉±90°,結合可回轉工作臺即可實現工件一次定位后連續對柜體的五個面進行打磨。

⑹效率:5 ~10min/m2。

05案 例 點焊痕跡磨除

點焊痕跡磨除實例如圖10所示。

圖10 點焊痕跡磨除

⑴工件描述:工件背面點焊加強筋,正面有明顯的點焊痕跡。

⑵難點分析:點焊痕跡難以去除,表面絲紋一致性很難保證。

⑶設備:雙砂帶磨床OG-TWIN-3107-A。

⑷打磨方式:全自動。

⑸工藝流程:先用平壓板磨除表面點焊痕跡,然后局部找平,用輥輪拉雪花絲紋,最后用尼龍拋光砂帶對工件表面進行拋光。

⑹效率:約10min/m2。

基于客觀工藝要求,統籌考慮最佳工藝路線和加工設備

投入打磨設備時首先考慮的不是自動化程度有多高,而是要使工藝流程最為合理,打磨工具或設備的利用手段最為合理,建議如下:

⑴明確自身訴求,合理制定企業關于打磨效果的相關標準和規范;

⑵系統性地考慮每個零部件的打磨需求以及拼裝后的整體效果;

⑶重視對磨料的合理選用;

⑷靈活采用砂帶打磨設備和手持工具,陽角、陽面,尤其是大的表面通常建議采用砂帶打磨設備,陰角、陰面采用適合的手持工具;

⑸對于小批量多品種的生產模式,建議采取自動、手動結合的方式,靈活處理不同類型的工件,不可盲目追求全自動化打磨。

結 束 語

隨著打磨在鈑金車間的瓶頸狀態日益凸顯,相應的解決方案不斷涌現,新的打磨設備、磨料、工藝等將逐步取代傳統的操作模式,因此,鈑金制作工廠需要與時俱進,改變固有的操作習慣,利用新的技術不斷優化打磨工藝,持續提升競爭力。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號