在超精密加工領(lǐng)域,為得到高質(zhì)量的磨削表面,磨具所用磨料粒度逐步降低,如在集成電路所用基礎(chǔ)材料硅單晶的磨削上,金剛石磨料的粒度甚至已到亞微米級。為保證磨料和結(jié)合劑的結(jié)合強(qiáng)度,同時避免金剛石在高溫下氧化,研究人員一直致力于通過配方優(yōu)化、添加活性添加劑以及制備納米級粒度的結(jié)合劑來改善陶瓷結(jié)合劑的低熔高強(qiáng)性能等。

然而,由于超細(xì)粉體具有較高的表面能,且處于能量不穩(wěn)定狀態(tài),極易形成團(tuán)聚體,給后續(xù)應(yīng)用帶來了麻煩。

目前,主要通過粉體表面改性、機(jī)械分散及添加分散劑等方式來對團(tuán)聚體進(jìn)行解團(tuán)聚處理。

表面改性

研究表明,對陶瓷結(jié)合劑進(jìn)行表面處理,可有效抑制細(xì)粒度結(jié)合劑在破碎和保存過程中的水解與團(tuán)聚,顯著提高結(jié)合劑和磨料混料時的分散性。選擇KH560為細(xì)粒度陶瓷結(jié)合劑的表面改性劑,并分析KH560的改性機(jī)理。可知KH560疏水基團(tuán)一方面以靜電排斥避免粉料團(tuán)聚,另一方面阻止環(huán)境中水分與粉料表面接觸,起到良好的解團(tuán)聚效果。

機(jī)械分散

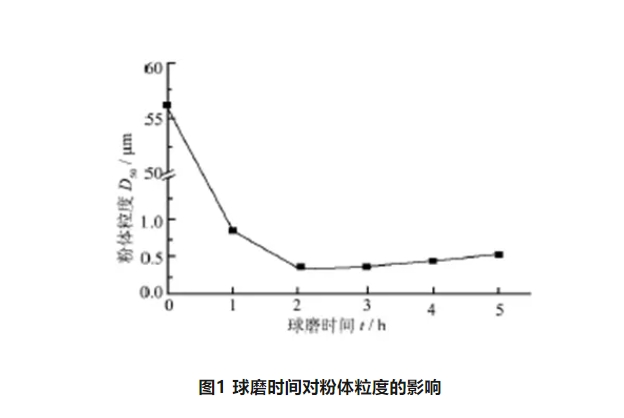

采用小球徑(球徑為5mm)的氧化鋯球?qū)μ沾山Y(jié)合劑進(jìn)行球磨。在同樣的球料比下,磨球粒徑越小,則數(shù)量越多,而與物料的接觸面積和撞擊頻次也隨之增加,更有利于得到細(xì)粒度的粉體。而隨著球磨時間的延長,粉體粒度逐漸減小,當(dāng)?shù)竭_(dá)一定細(xì)度時,球磨效果已經(jīng)減弱,繼續(xù)球磨反而破壞了粉體之間的分散狀態(tài),致使已解團(tuán)聚的粉體再次團(tuán)聚。因此,應(yīng)選擇合適的球磨時間。

分散劑

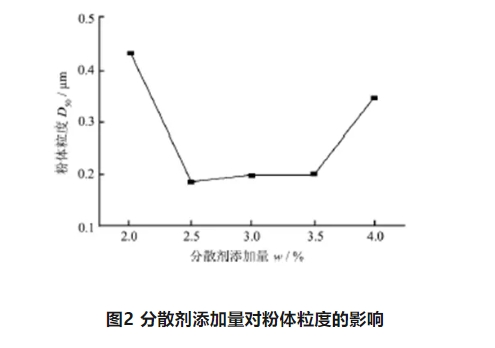

六偏磷酸鈉是一種多聚無機(jī)鹽,在水中水解后可產(chǎn)生大量陰離子,這些陰離子可吸附于粉體顆粒表面,增強(qiáng)顆粒間的靜電排斥力,阻礙已分散的粒子再次團(tuán)聚。為研究分散劑六偏磷酸鈉添加量對粉體解團(tuán)聚的影響,采用小球球磨,分別添加不同的質(zhì)量分?jǐn)?shù)進(jìn)行球磨,隨著分散劑添加量的增加球磨后的粉體粒度先減小后增大。當(dāng)分散劑加入量進(jìn)一步增大時,懸浮液中的電解質(zhì)會隨之增加,導(dǎo)致其顆粒雙電層的厚度減小,靜電排斥作用減弱,分散穩(wěn)定性變差,顆粒團(tuán)聚現(xiàn)象加劇。因此,當(dāng)六偏磷酸鈉添加的質(zhì)量分?jǐn)?shù)超過2.5%后,結(jié)合劑粉體粒度又有增大趨勢。

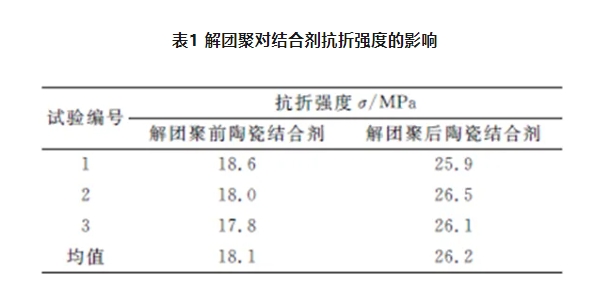

測試解團(tuán)聚前后結(jié)合劑的抗折強(qiáng)度,結(jié)果如下表1所示,可知:在相同的燒結(jié)溫度下,經(jīng)解團(tuán)聚的結(jié)合劑粉體燒結(jié)后的抗折強(qiáng)度為26.2 MPa,明顯高于原始團(tuán)聚體燒結(jié)后的強(qiáng)度(18.1 MPa),約提高45%。原因在于粒度更小的陶瓷結(jié)合劑,具有更高的比表面積、更大的表面能,在同樣的燒結(jié)溫度下,燒結(jié)活性更高,更易于燒結(jié),表現(xiàn)出更好的機(jī)械強(qiáng)度。

超硬砂輪用的陶瓷結(jié)合劑,往往組分少則五六種,多則十余種,按照玻璃網(wǎng)絡(luò)學(xué)說,各組分又分為網(wǎng)絡(luò)形成體、網(wǎng)絡(luò)修飾體,網(wǎng)絡(luò)中間體,功能不同,影響各異。超硬制品行業(yè)專業(yè)研究陶瓷結(jié)合劑的多在高校,因為玻璃的復(fù)雜性,至今連玻璃形成學(xué)說也沒定論,加之其性能的重要性,所以研究價值還是非常大的。大家可以看到,高校里對玻璃不同體系、不同成分的研究成果林林總總,但是另一個不爭的事實:超硬制品生產(chǎn)企業(yè)普遍缺乏相關(guān)的研究,多年來死守一兩種陶瓷結(jié)合劑,導(dǎo)致砂輪制品難有質(zhì)的突破。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號