1.球形氧化鋁市場擴容,前景廣闊

在眾多導熱材料中,球形氧化鋁已然成為了“明星材料”, 新能源汽車及5G等高耗能領域推動球形氧化鋁在熱管理領域的應用,球形氧化鋁需求增多,市場持續擴容。除了作為導熱材料外,球形氧化鋁在先進陶瓷、催化、研磨拋光、復合材料等方面也有極為廣泛的應用,市場前景廣闊。

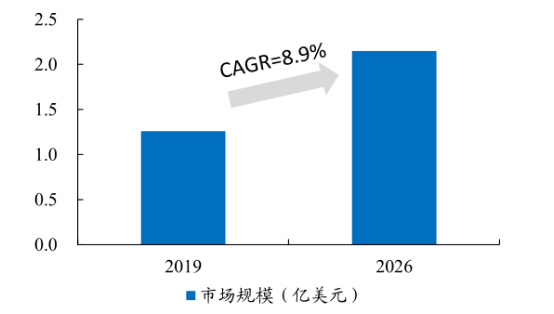

球形氧化鋁市場規模,來源:開源證券研究所

根據QYResearch統計,2019年全球球形氧化鋁市場規模為1.3億美元,2026年市場規模有望達到2.2億美元,CAGR=8.9%。國內廠商是球形氧化鋁的主流供應陣營,占全球供應比例達到52.5%。

2.追求“球形”的意義

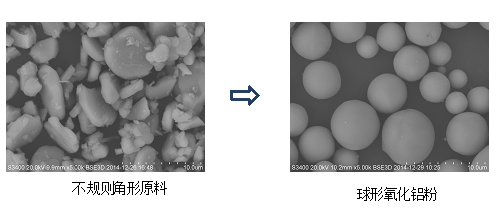

氧化鋁及其水合物的眾多晶型和特有的理化性能,決定了它們在電子、石油化工、耐火材料、陶瓷、磨料、造紙、制藥以及航空航天等領域都有廣泛的應用,而氧化鋁制品在眾多領域中的應用性能與原料粉體顆粒的形貌和尺寸有較大關系,在不同形狀的粉體顆粒中,球形顆粒具有規則的形貌,較小的比表面積,較大的堆積密度和較好的流動性,可極大地提高制品的應用性能。

來源:聯瑞新材

例如:球形微粉有良好的壓制成型和燒結特性,對于制得高質量的陶瓷制品極為有利;作為研磨拋光材料,球形氧化鋁可以避免產生劃痕;在石油化學工業中,對氧化鋁載體的孔徑分布和孔結構提出了越來越高的要求,球形氧化鋁粉體可通過調整粒級配置來調控形成催化劑載體顆粒的孔徑及其分布;作為催化劑直接使用的球形氧化鋁可以減少磨損,提高催化劑的使用壽命,從而降低生產成本。

3.受新能源汽車、5G等新興領域青睞

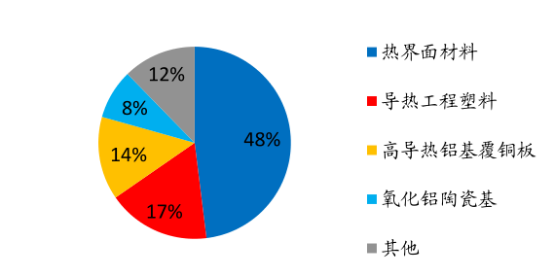

導熱材料是球形氧化鋁最主要的應用。球形氧化鋁作為導熱材料分為熱界面材料、導熱工程塑料、導熱鋁基覆銅板、導熱塑封料等。熱界面材料是用于IC封裝和電子散熱的材料,可以填補兩種材料結合或接觸時產生的微空隙,從而減少熱傳遞過程中形成的阻抗并提高散熱性,球形氧化鋁是常見的熱界面材料中的無機填充物,導熱系數達到30~42W/m·K。根據QYResearch統計,熱界面材料占球形氧化鋁下游應用比例達到48%,導熱工程塑料占比為17%,高導熱鋁基覆銅板占比14%。

球形氧化鋁下游應用占比,來源:QYResearch、開源證券研究所

新能源汽車三電系統主要熱界面材料

在雙碳政策驅動下,新能源車呈現出強勢替代傳統能源車的趨勢,市場銷量逐步擴大。

根據中汽協、工信部統計數據顯示,中國新能源車銷量預計從2018年的125.6萬輛增長至2025年的729.6萬輛;新能源汽車在全部汽車中銷量占比預計于2025年大幅上升至23.4%。新能源汽車電池、電控、電機均采用導熱材料及導熱膠等熱界面材料,有望帶動球形氧化鋁填充料需求。

新能源汽車三電系統采用熱界面材料

(1)電池:動力電池是新能源汽車的核心,隨著新能源車銷量增長,國內外動力電池裝機量同步增長,據GGII數據估計,2018年至2022年,全球動力電池裝機量由100GWh增長至450GWh,中國動力電池裝機量由57GWh增長至230GWh。膠粘劑有效提升動力電池性能。在動力電池組裝中,膠粘劑廣泛應用于PACK密封、結構粘接、結構導熱、電池灌封等方面,提供安全防護、輕量化設計、熱管理等功能,為動力電池實現持久、穩定、高效、安全的運行起到了關鍵性作用。新能源車動力電池膠粘劑用球形氧化鋁需求量將快速增長;

(2)電控:IGBT模組與冷面之間的剛性界面涂抹導熱硅脂,減少熱阻隔;

(3)電機:在驅動電機內,定子用于產生旋轉磁性,通常采用高導熱膠對定子進行整體灌封。

5G時代,解決電子產品的散熱難題

隨著5G通信設備、高端智能手機等電子產品功能日趨復雜且小型化發展趨勢,解決電子產品核心部件發熱散熱問題成為當務之急,帶動了能夠滿足其散熱升級需求的熱界面材料的發展,催生作為導熱填料的球形氧化鋁粉不僅在需求量上保持持續增長,而且對于該填料的純度、粒度多重改性以及放射性要求也提出了更多的需求,導熱填料的市場需求及發展前景日趨明顯。

不同材料導熱性能一覽,來源:粉體應用技術、開源證券研究所

4.陶瓷、催化等領域的重要材料

球形的粉體因具有規則的形貌、更大的堆積密度、好的流動性等性質,可大大提高產品的應能。因而,除了在導熱領域以外,球形Al2O3粉體在陶瓷、催化劑載體等多個領域被廣泛的應用與研究。

陶瓷材料

在陶瓷的生產過程中加入一定量的球形氧化鋁粉體會在很大程度上改變陶瓷的性能。陶瓷的低溫脆性極大地影響了陶瓷的應用范圍,添加有球形氧化鋁粉體的陶瓷材料可用于制造耐低溫塑性陶瓷。此外,球形氧化鋁可以大大提高陶瓷的韌性,當球形氧化鋁粉體的含量為5.0%時,可以有效地提高陶瓷的韌性并降低燒結溫度。

拋光磨料

與傳統的顆粒狀或片狀氧化鋁相比,球形氧化鋁具有更好的分散性和流動性。球形氧化鋁粉體磨料能均勻分布在被拋光產品中,不會出現粉體異常堆積的現象,而且顆粒表面光滑,可以避免對工件表面的劃傷,從而提高拋光表面的光潔度。

催化劑及其載體

因為氧化鋁表面有大量的不飽和化學鍵合,具有大量的催化活性中心,所以表現出較高的化學活性。而且,球形氧化鋁具有顆粒磨損小、使用壽命長、比表面積大的優勢。因此,用球形氧化鋁制成的催化劑和催化劑載體的性能是其他材料無法替代的。

3D打印材料

球形氧化鋁因具有高強度、高球化率和耐高溫的特性而作為3D打印最常用的材料。由于球形氧化鋁粉體具有良好的顆粒流動性、化學反應速率和堆積性,因此作為打印漿料時具有固含量高、流動性好、易清洗和機械性能高等優點。

5.球形氧化鋁制備方法研究進展

在球形氧化鋁粉體的制備方面存在兩個關鍵問題,即制備原料和制備方法。不同的含鋁原料決定了不同的制備方法,并最終決定了生產成本。為了系統性地綜述不同含鋁原料所適用的制備方法及其優缺點,本文以制備球形氧化鋁粉體的原料為出發點,介紹不同含鋁原料(金屬鋁、鋁鹽、醇鋁、無規則氧化鋁)的特點和可行的制備路線。

金屬鋁制備球形氧化鋁粉體

以金屬鋁為原料時,常選用鋁粉或鋁屑并采用液相沉淀法和等離子體法制備球形氧化鋁粉體。

以金屬鋁為原料的制備路線流程圖

以金屬鋁為原料采用液相沉淀法制備球形氧化鋁粉體時,產物球化率不高、表面粗糙且團聚現象嚴重。因此,有研究者采用等離子體法制備球形氧化鋁粉體。等離子體法已成功應用于各種金屬及金屬氧化物材料的球化,等離子體流中的高溫和高焓幾乎可以融化甚至氣化耐高溫材料,而高淬火速率又有利于均勻成核,使得形成的顆粒球化率更高。

以金屬鋁為原料通過等離子體法獲得的球形氧化鋁的SEM照片

鋁鹽制備球形氧化鋁粉體

該方法以硝酸鋁、氯化鋁和硫酸鋁等不同鋁鹽為原料制備球形氧化鋁粉體。以硝酸鋁為原料制備球形氧化鋁粉體時,常用均相沉淀法和噴霧熱解法,以氯化鋁和硫酸鋁為原料制備球形氧化鋁粉體時,制備方法常采用液相沉淀法。以鋁鹽為原料的制備流程圖如下圖所示,以鋁鹽為原料制備球形氧化鋁粉體時,操作方法簡單,所獲產物球化率高、雜質較少,但原料價格相對較貴,部分鋁鹽制得的氧化鋁經過煅燒后產生的氣體污染性強,這些缺點使得其大規模工業化使用受到一定的阻礙。

以鋁鹽為原料的制備路線流程圖

醇鋁制備球形氧化鋁粉體

以醇鋁為原料時,水解法是最常用的方法。以異丙醇鋁為例,異丙醇鋁水解可直接生成氧化鋁的水合物,經過煅燒可獲得徑粒較小的球形氧化鋁粉,水解產出的異丙醇可循環使用。

以醇鋁為原料的制備路線流程圖

以醇鋁為原材料時,試驗條件溫和,不容易引入新的雜質,所獲產品純度高,但醇鋁價格高,生產成本較大,反應過程中產生的有機溶劑會對環境造成一定的污染。

無規則氧化鋁制備球形氧化鋁粉體

無規則氧化鋁泛指顆粒形貌不規則的氧化鋁,既包括無水氧化鋁也包括水合氧化鋁,以無規則氧化鋁為原料時常采用等離子體法和噴霧干燥法。常用的等離子體法主要有兩種:直流電弧等離子體法和射頻等離子法體法。其中,直流電弧等離子體法具有高球化率和高產率的優點,但通過高溫將反應物等離子化時,電極易熔化,產物易被污染,純度達不到要求。射頻等離子體法不具有電極,產物純度較高,但有著能耗大的缺點。

以無定形氧化鋁為原料的制備方法流程圖

氧化鋁用作原料時,一般不需要經過化學反應僅需要物理變化就可以獲得球形氧化鋁顆粒。其本質是在短時間內利用高溫實現相變,同時利用表面張力的作用使顆粒球化。當使用無規則氧化鋁作為原料時,產物具有產率高、形貌規則和低污染的優點。能獲得具有低團聚和高分散性能的球形粉末,但是其裝置要求高、設備價格高、能耗高。

以無規則氧化鋁為原料通過噴霧成型獲得的球形氧化鋁的SEM照片

小結

氧化鋁在許多領域的應用與其粉末的形態和尺寸有著密切的聯系,其中,球形氧化鋁因具有粒度均勻、表面光滑、顆粒磨損小和使用壽命長等優點,而廣泛應用于各個領域。尤其是隨著新能源汽車和5G行業熱管理領域對高端導熱填料的需求正處于上升和爆發期,作為導熱核心材料的球形氧化鋁市場需求火熱,前景廣闊。

參考來源:[1]賈睿等.球形氧化鋁粉體制備的研究進展[2]歐陽玉閣.球形氧化鋁粉體在陶瓷和導熱復合材料上的應用研究[3]開源證券.聯瑞新材688300.SH公司首次覆蓋報告:小而美的硅微粉龍頭,邁向電子材料的廣闊天空[4]賈睿.球形氧化鋁的制備、表征及性能模擬[5]聯瑞新材2021年年報

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號