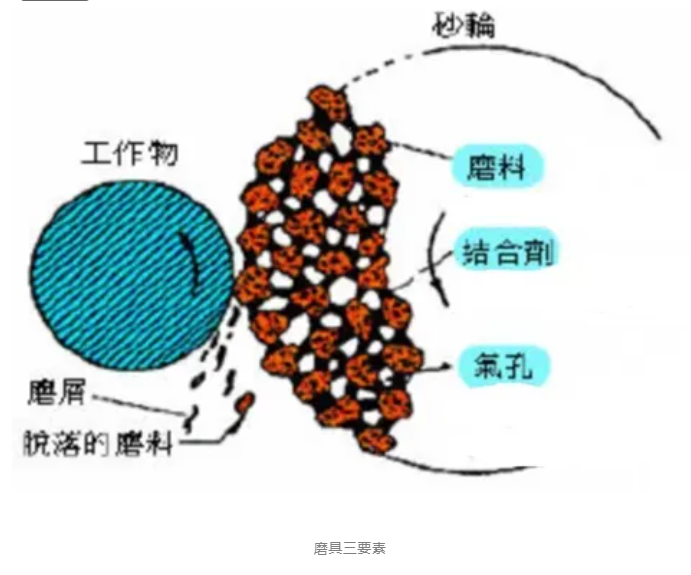

相比采用金屬、樹脂等作為粘結劑的磨具,采用硅酸鹽、高嶺土、長石、石英和熔融結合劑等作為粘結劑的陶瓷磨具具有良好的化學穩定性、耐水性,耐熱性以及自銳性高、磨削鋒利性高等諸多特點,在超精密磨削加工和研磨拋光中的應用越來越廣泛。陶瓷磨具的三要素是磨料、結合劑、氣孔,其中氣孔在磨削時對陶瓷磨具起容屑和排屑作用,并可容納冷卻液,有助于磨削熱量的散逸。盡管陶瓷磨具雖然在成型和燒結過程中可以形成小的天然氣孔,但這些氣孔是隨機的,數量、形狀、大小與分布都難以控制,因此為了適應不同的磨削用途和加工要求,通常需要采用一定的方法來控制磨具內部氣孔的數量、大小、形狀及其分布。

陶瓷磨具的理想氣孔長啥樣?

在陶瓷結合劑金剛石砂輪中,氣孔率及氣孔的結構對于砂輪的性能至關重要。

一般來說,氣孔率越大,磨具的自銳性越好,越能夠減少磨削過程的堵塞,降低磨削溫度,減少修整頻次,但過大的氣孔率也會影響磨具的強度。

在磨具中有很多種不同形狀的孔洞,例如立方形、圓柱形、金字塔形或球形等,不理想的氣孔形狀往往呈現非圓形,尤其呈尖角形狀,同時氣孔的尺寸分布不均勻,且存在太多的細小空隙,既無法有效容納和排出切屑,影響磨具的研磨拋光性能,也無法充分儲存冷卻液和潤滑劑,易破壞砂輪結構。而理想的氣孔通常呈圓形,并且氣孔的形狀和尺寸均勻,使得氣孔能提供更好的排屑通道,最大效率地發揮容屑、斷屑儲存冷卻液、潤滑劑的作用,同時減少應力集中,提高磨具的耐用性。

如何生產具有理想氣孔的陶瓷磨具?

結合劑在不添加造孔劑時燒結也會產生收縮而產生氣孔,產生的氣孔大小與坯體粉料粒徑和燒結溫度有關,當燒結溫度達到燒結點時結合劑達到最大的致密度,氣孔率最低。而結合劑燒結溫度達不到或者高于最佳燒結溫度都會導致坯體疏松多孔。不過,燒結產生的氣孔大小、形狀不易控制,氣孔率受燒結制度影響較大,不僅不能提供足夠的空間容納較大的廢屑,而且磨具容易在使用過程中產生應力集中從而影響磨削性能。為了生產具有理想氣孔的陶瓷磨具,往往離不開造孔劑。

造孔劑種類繁多,造孔效果也會有所差別。為保證造孔效果,往往要求造孔劑具有如下特性:

(1)顆粒形狀和強度:造孔劑顆粒應具有規則的形狀,保證生成的氣孔具有理想的形狀。

(2)顆粒強度:較大的強度可以使其在混料和壓制過程中因不會破裂和變形而影響氣孔的大小和形狀,并且可以做到的大小和形狀的可控性。

(3)與結合劑的相容性:造孔劑與磨具的坯體具有良好的潤濕性,并且與磨料和結合劑能夠具有相近的比重,有利于氣孔均勻地分布在成型料中,并使磨具的強度不致于過低。

(4)有機造孔劑要求揮發性和可燃性優良,燃燒后沒有殘渣,以保證磨具的內在質量和外觀色澤。

根據造孔劑作用原理的不同,目前要生產具有理想氣孔的陶瓷磨具,可通過空間占位法和發泡法實現。

01空間占位法:

空間占位法是利用造孔劑在磨具坯體內占據一定的空間,從而在燒結后形成所需的孔隙結構。

該方法采用的造孔劑主要有三類:第一類是核桃皮,碳顆粒,有機或高分子材料(如聚甲基丙烯酸酯)等高溫可碳化燃燒或揮發的造孔劑,燒結后它們會在原來的位置留下空間,從而在磨具中產生氣孔。第二類是一些可溶性的物質(如無機鹽,糖類等),這類造孔劑會在燒結過程中溶解揮發或者在磨削過程中溶解于冷卻液中,從而在砂輪內部留下氣孔。第三類是空心球,這類造孔劑熔點高,高溫燒結后并不會分解,而是仍然存在于磨具中,形成封閉氣孔,有些強度高的空心球(如氧化鋁空心球),除了當做造孔劑外,其本身也可充當磨料,利用其生產的磨具具有機械強度高、磨削性能好的優勢。

02發泡法

發泡法是通過在磨具中加入一些能夠受熱分解產生氣體的物質作為造孔劑,在燒結過程中造孔劑分解,從而在陶瓷結合劑的燒熔狀態下產生氣泡,并且在冷卻后殘留并成為氣孔,這種方式可實現氣孔形狀、分布等的控制。典型的代表如碳酸鈣,在高溫下或者在酸性條件下都會生成CO2,而造出均勻分布、孔壁光滑且形態為近球形的氣孔,在陶瓷磨具的生產中得到了廣泛應用。不過該方法工藝條件不易控制,并且對原料有較高的要求。

小結

其實,無論是空間占位法還是發泡法所造出的氣孔,采用單一的造孔劑都會存在一定的局限:如氣孔的開閉性不好控制;燒成時結合劑液相流動使孔收縮、小孔融合為大孔,孔壁變薄,強度下降明顯,空隙大小不易控制等.....因此可考慮多種造孔劑復合的造孔方式,對單一的造孔方式起到有效補充。例如采用CaCO3和PMMA復合造孔劑,可在燒結過程中在PMMA燒盡后的孔壁之間以及結合劑橋之間鼓起微小的氣孔,抑制裂紋的擴展,同時,也能避免因熔融結合劑液相流動導致氣孔率降低的問題。

參考文獻:

1、王照.磨削硬脆材料多孔陶瓷結合劑金剛石磨具的研究[D].河南工業大學.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號