固結磨具的成型方法根據需要而不同,通常使用的有以下幾種:

1. 液壓成型

液壓成型的設備有油壓機和水壓機,由于油有適當的粘性,不容易產生倒流而工作穩定,所以磨具成型一般都采用油壓機(圖1)而不用水壓機,如采用適當的結構油壓機可有緩和的升降。緩和的升降可使在壓制磨具時成型料中的氣體有充分的時間從型料中逸出,并且可使上下料層有時間得到竄動而減小砂輪疏密不均的現象,并減少彈性后動的作用,增加一定時間的維持壓力可得到更好的效果;但這種操作使升降過慢,生產效率降低。采用高壓力成可以得到較高的毛坯密度。

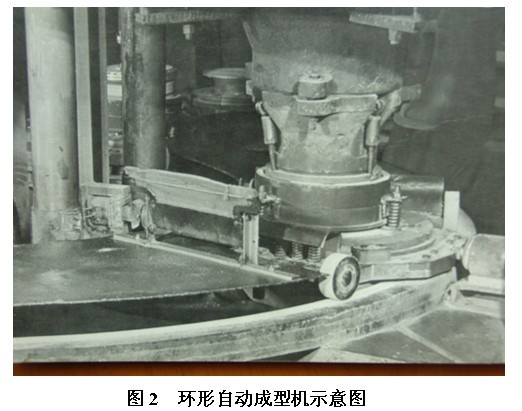

上世紀70年代國內已有環形自動成型機,但是它只適用于大產量單一規格的產品,對于中小企業不太適用(圖2)。

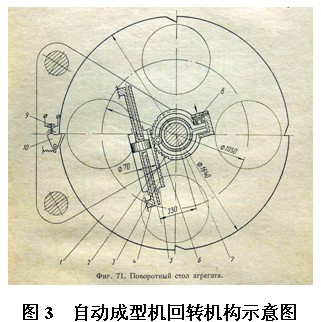

前蘇聯曾在某資料中給出了自動成型機的設計思想,圖3是其回轉機構示意圖。

圖4是其自動成型機使用高壓風機負壓吸附成型毛坯的機械手,國內一些廠也仿制了這種機械手移動毛坯,省去了翻板工序(圖5)。

近幾年國內對自動成型機的研究有了較大的進展,圖6是國內某廠生產的18工位陶瓷磨具自動成型機。

上世紀80年代初國內引進了日本生產的8工位樹脂切斷砂輪和24工位鈸型砂輪成型機,見圖7。

經過幾年的仿制改造目前我國已研制出10工位樹脂切斷砂輪成型機(圖8)。

鈸型砂輪成型機則采用直線多工位結構,工位多少也可略做調整(圖9)。

除壓型法成型磨具外亦有利用澆注法、液體靜壓法、氣體噴射法、振動法等成型方法制造固結磨具的。

⒉ 澆注法:

澆注法也有其其自身的優缺點,其優點為:

⑴ 需要的設備簡單

⑵ 可以制造形狀較復雜的制品

⑶ 制造細粒度制品可有較高的硬度均勻性

⑷ 制品表面干凈,沒有壓制成型時由模具上擦下的鐵屑

缺點:

⑴ 需要大量的石膏板及制板工作

⑵ 需要較長時間的使用鐘型混料機攪拌混料(見圖10)

⑶ 成型時易拌入氣

⑷ 型料易分層,而造成毛坯質量不均

⑸ 對于粗粒度的成型比較困難

⑹ 硬度的改變不易控制

⑺ 車削坯體時損失型料太多

⑻ 成型水分大 ,干燥比較困難

澆注成型是籍水化膜層的表面張力和結合劑,黏合劑的粘著力將顆粒拉緊在一起;細顆粒有較大的比表面,易于受張力的作用而拉緊,適用于澆注法,粗顆粒則易沉淀,圖11是鐘型混料機出料圖。高密度制品要求顆粒有較大的拉力才行,而澆注法不易達到,所以高硬度、高密度制品目前一般不用澆注法成型。

3.液體靜壓法:有用于專門成型的高厚度砂輪的液體靜壓機。由于砂輪的厚度很大,如果用普通壓機壓制則由于成型料沿模壁產生與成型料運動相反的摩擦力,沿高度逐漸抵消了壓機對成型料的壓力,而產生毛坯密度上大下小的現象(見圖12)。

液體等靜壓法則是采取橫向加壓成型料沿徑向運動,而制成沿高度密度均勻的制品(圖13 等靜壓模具結構圖);但制成的毛坯外形并不理想,而需進行車坯工序,型料損失較大。在未采用液體靜壓法之前高厚度砂輪是采用分段制造,然后粘結起來,粘結縫成傾斜狀而不致影響使用。中等厚度的制品多采用分次投料中間加搗的方法。

小規格的制品其硬度、組織要求高的也可以采用液體等靜壓法成型,其優缺點略同上。

⒋振動法成型

振動法成型的優點是:

⑴能有較大的密度

⑵成型料對模子的損壞小而使成型料粘鐵少

⑶不易產生起層廢品

⑷設備簡單,生產效率高

缺點:

⑴厚度較大的制品易產生密度不均,上小下大現象,為了克服這個缺點可采用成型中加用上壓環的方法。即經過一段時間振動,成型料已密實,對模壁產生了一定程度的摩擦力,這時成型料上加一定質量的壓環而繼續振動則壓環的力量主要作用于上部成型料,而使疏松的成型料變得緊密,密度均勻。

⑵成型料易產生偏析,比較細的顆粒和粉料易浮于上部,粗顆粒、比重大的易下沉,而導致坯體組織不均勻。從砂輪成型料來看粒度大部分是單一的,混合粒度的不多。而粉料狀的結合劑在粘結劑、潤濕劑的作用下一般都保持均勻牢固的粘合于顆粒上,混合時出現偏析的可能性不大。

⑶由于設備的情況(水平度)易產生偏斜、厚度不均等現象。

⑷生產噪音大、飛灰多。

在磨具制造中還沒有看到振動成型的資料報道,在耐火材料中有過試用;但偏析仍沒有解決。

⒌氣體噴射成型:采用壓縮空氣,將成型料高速噴出,可制得密度均勻的坯體。這種方法已在蘇聯試驗過(圖14)。成型一片砂輪僅用5分鐘的時間。

⒍手搗成型:比較靈活、體力勞動較大,可使用風鎬、手錘等斷續加料搗打,其特點是不用貴重的大型設備也可以成型出很大尺寸的砂輪。上世紀50年代初我國磨料磨具行業尚無大型成型設備,手搗成型也曾立過汗馬功勞(圖15),但方法過于原始,現無人采用!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號