摘要 在同種金剛石表面分別鍍覆不同金屬層,并將之作為磨粒應用于陶瓷磨具中,通過觀察金剛石燒結前后形貌、測試試樣的抗彎強度和耐磨性以及對斷口SEM形貌通觀察,分析了各包覆層對磨具的影響。結果顯示,對于鍍鈦、鍍銅、鍍鎳金剛石,與陶瓷結合劑按一定比例混合冷壓燒結,并沒有顯著提升磨具的性能。

關鍵詞 金剛石;陶瓷結合劑金剛石磨具;表面鍍覆

陶瓷結合劑金剛石磨具集陶瓷材料和金剛石的優異性能于一身,具有高硬度、高鋒利度、很好的散熱性和自銳性以及易修整等特點,能夠很好的滿足難加工材料和一般材料的高精磨削和高效磨削需求,并且適用于數控磨床和自動化生產線上的應用[1]。

但陶瓷結合劑金剛石磨具在使用過程中金剛石磨粒容易脫落,并且在制造過程中也容易被結合劑中的堿性氧化物腐蝕,導致磨具的使用性能下降。為解決這些問題,國內外許多專家、學者做金剛石表面改性的研究。查閱文獻[2,3]可知,現在比較成熟的金剛石表面處理技術有化學鍍銅、鎳,真空微蒸發鍍鈦,涂覆玻璃等,主要應用于樹脂結合劑磨具,效果良好。郭志敏等研究了幾種鍍覆金剛石對陶瓷磨具強度的影響[4],其結果顯示,在熱壓工藝中各鍍層對磨具強度的貢獻大小為Al<無<Si <Ti <Si <Ti <TiO2< Al2O3。但對現有已形成規模生產的陶瓷磨具所使用的工藝是冷壓后自由燒結,燒結氣氛與熱壓不同,此種情況下金剛石和表面金屬均會發生一系列復雜的反應,則鍍覆金剛石對陶瓷磨具的也會發生變化。本實驗研究了鍍銅、鍍鎳和鍍鈦金剛石在陶瓷磨具中的應用,在現有的冷壓燒結工藝下比較了其對磨具性能的影響,對于開發高性能的陶瓷結合劑金剛石磨具有一定的參考價值。

1 實驗方法及過程

1.1 原材料

實驗對粒度為140/170目的同種金剛石采用四種處理方法,見表1.陶瓷結合劑化學成分見表2。

1.2 四種金剛石形貌觀察

低溫陶瓷磨具一般需要加熱到700~800℃燒結,此溫度對鍍覆金剛石會有一定影響,所以將金剛石按照燒結試樣的溫度工藝處理,在從日本進口的超景深顯微鏡下觀察其形貌變化。

1.3 試樣制備及檢測

為使實驗數據更可靠,試樣選用三種金剛石濃度150%、200%、230%。對于鍍覆金剛石,計算金剛石濃度時,應除去金剛石表面的金屬質量。將四種金剛石與結合劑按一定比例混合,按照相同的工藝,制作成37.5mm×9.6mm×8mm的試樣條。對試樣做三點彎曲實驗和斷口SEM形貌觀察,測試金剛石鍍覆層對磨具抗彎強度的影響。并將制得的試樣條與剛玉砂輪在一定壓力和時間下對磨,通過磨削前后的質量差,比較不同鍍覆層對磨具耐磨性的影響。

2 實驗結果與討論

2.1 金剛石形貌分析及討論

圖1是通過超景深顯微鏡觀察燒結前后金剛石形貌對比照片。由圖1可以看出:所使用的未鍍金剛石即金剛石A,呈淡黃色透明狀,顏色不均,有此南段有黑點,形狀極不規則;鍍覆金剛石鍍層均勻,沒有出現漏鍍現象。高溫處理后,金剛石A變化不大;金剛石B、C、D有明顯的鍍層脫落現象,并且鍍層顏色呈現出各金屬氧化物顏色。說明鍍層在此溫度工藝下發生氧化反應,致使鍍層疏松、脫落,失去了鍍層保護金剛石的效果。

圖1 燒結前后顯微鏡下金剛石形貌觀察對比

2.2 試樣分析及討論

按一定工藝燒結后,目視觀察金剛石A試樣條整體呈綠色,金剛石B試樣條整體呈淺綠色,金剛石C試樣條整體呈墨綠色,金剛石D試樣條整體呈黑色。并且隨著金剛石濃度增加,顏色加深。由2.1可知,燒結過程中,金剛石表面鍍覆金屬直接氧化,所以各試樣條呈現其鍍層金屬氧化物的顏色。

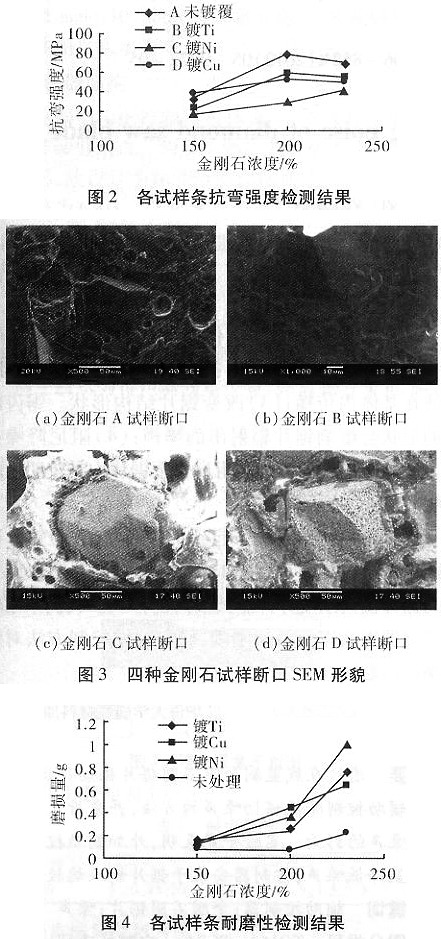

(1) 抗彎強度測試結果

由各試樣抗彎強度測試結果(見圖2)可以看出,金剛石A在濃度達到200%時抗彎強度最大;金剛石C的抗彎強度整體最低。由包亦望的研究[5]可知,抗拉強度能夠間接的反應結合劑對金剛石的把持力,而對于規格一定的陶瓷試樣條,其抗彎強度與抗拉強度有一定的比例關系。由此可知,表面鍍覆金剛石并沒有增加陶瓷結合劑與金剛石的結合力,其金剛石與結合劑把持力情況A>B>D>C。

(2) 斷口掃描電鏡形貌觀察

由四種金剛石試樣斷口SEM形貌觀察結果(見圖3)可以看出,金剛石A試樣結合劑與金剛石緊密結合,無縫隙;金剛石B試樣斷面結合劑與金剛石結合相對比較緊密;金剛石D試樣金剛石表面鍍覆層有少許脫落,與結合劑的結合情況比較差;金剛石C試樣金剛石與結合劑的結合情況最差,有清晰的縫隙可見。SEM觀察得出結合情況A>B>D>C,與抗彎強度實驗結果相同。

(3) 耐磨性檢測結果

圖4所示為耐磨性實驗結果,磨損量越小,說明其耐磨性越好。由圖4可以看出,未鍍覆金剛石的試樣條在相同的條件磨削,其耐磨性最好。說明示鍍覆金剛石與陶瓷結合劑的結合情況最好,而鍍覆金剛石與陶瓷結合劑的結合力變差。

圖4 各試樣條耐磨性檢測結果

(4) 原因分析

陶瓷結合劑金剛石磨具燒結過程中,鍍覆金剛石發生氧化。其所需氧原子主要來源于兩個方面:一是燒結氣氛中含有氧氣,二是所用陶瓷結合劑含有大量堿金屬氧化物,其中含有大量“自由氧”。根據有關研究[6]。“自由氧”化學勢較高,活性大,導致表面金屬鍍層氧化。發生氧化的金屬鍍層容易從金剛石表面鍍層脫落或者融入結合劑中,使陶瓷結合劑對金剛石的把持力下降,則導致磨具的整體性能降低。

對于金剛石B試樣,力學性能降低有兩方面原因:一是表面鈦金屬層氧化,脫落,沒有起到保護金剛石、增加結合力的作用;二是采用真空微蒸發鍍鈦技術,處理溫度為650~780℃,而對于所使用低品級金剛石,其缺陷較多,強度較小,此溫度處理對金剛石的損傷比較大,降低其切削性。

對于金剛石C、D試樣,其金剛石表面金屬鍍層在燒結過程中會發生如下的化學反應。

MO+C=M+CO (2)

CO+MO=M=CO2 (3)

由圖3c、3d也可以看出,金剛石C試樣與結合劑之間有明顯氣孔,金剛石D試樣金剛石表面鍍層明顯脫落,這是導致金剛石C、D試樣條件的抗折強度和耐磨性下降很大的原因。所以,表面鍍鈦、銅、鎳的金剛石與陶瓷結合劑混合,通過冷壓后燒結工藝制得的陶瓷磨具,力學性能提高并不明顯,甚至會降低磨具性能。

3 結論

(1) 對金剛石表面鍍鈦、鍍鎳和鍍銅,在與陶瓷磨具同樣的溫度工藝處理后,表面金屬鍍層在含氧氣氛中會發生化學反應,導致鍍層疏松、脫落。

(2) 將未鍍覆、鍍鈦、鍍鎳、鍍銅金剛石與陶瓷結合劑按一定配比混合冷壓燒結制成試樣條,其抗折強度為未鍍覆>鍍鈦>鍍銅>鍍鎳,并且表面未鍍覆金剛石的耐磨性最好。

(3) 金剛石表面鍍覆鈦、銅、鎳對冷壓燒結的陶瓷結合劑金剛石磨具的力學性能提高并不明顯,甚至可能會降低磨具的性能,所以使用時應謹慎。

參考文獻:

[1]侯永政.陶瓷磨具制造[M].北京:中國輕工業出版社,2010.

[2] 王明智,王艷輝,趙玉成,等.超硬磨料表面鍍覆(涂覆)的種類、方法及用途(Ⅰ)[J].金剛石與磨料磨具工程,2004(5):68-72.

[3] 王明智,王艷輝。趙玉成,超硬磨料表面鍍覆(涂覆)的種類、方法及用途(Ⅱ)[J].金剛石與磨料磨具工程,2004(6):68-72.

[4] 郭志敏,張向紅,臧建英,等.磨料表面鍍覆對陶瓷結合劑超硬磨具強度的影響[J].超硬材料工程,2005(1):10-21.

[5] 包亦望,金宗哲.脆性材料彎曲強度與抗拉強度的關系研究[J].中國建筑材料科學研究學報,1991(3):1-5.

[6] JACKSON M J,BARLOW N,MILLS B.Effect of bond composition on the strength of partially-bonded vitrified ceramic abrasives [J].Journal of Materials Science Letters,1994,13(17):1287-1289.

作者簡介 程文勝,男,1988年生,鋼鐵研究總院研究生,主要研究方向:陶瓷結合劑超硬磨具。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號