中國海洋大學

摘要:采用懸浮法進行電鍍金剛石線鋸的實驗研究。通過單因素實驗方法,借助掃描電子顯微鏡,研究了復合鍍層表面的形貌。結果表明,當工藝參數為金剛石磨粒質量濃度80g/L、分散劑質量濃度2g/L、電鍍時間20min、平均電流密度2A/dm2時,能夠獲得金剛石磨粒分布均勻、符合實際切割需要的電鍍金剛石線鋸。

關鍵詞:懸浮法;電鍍金剛石線鋸;工藝參數

中圖分類號:TG717文獻標志碼:A

1·引言

近年來,在大尺寸半導體基片和功能晶體的切割中,固結磨料線鋸以無可比擬的優勢被認為是最好的切割材料之一。與現有的幾種固結超硬磨粒的方法相比,電鍍方式具有制造周期短和生產成本低等優勢,且電鍍線鋸具有耐熱性和耐磨性良好等特點[1]。金剛石線鋸是將高硬度、高耐磨性的金剛石磨粒通過電鍍的方式牢固地把持在鋼絲基體上而制成的一種切割工具[3]。其制作工藝一般可分為埋砂法和懸浮法。目前,國內對電鍍金剛石線鋸的研究尚處于初步階段,而且大都采用埋砂法進行電鍍,此種方法雖然制作線鋸的性能較懸浮法有所增強,但是其生產成本相對較高,制作周期較長,較不易于大規模工業化生產。本文采用懸浮法進行實驗研究,得出了此種方法制作的最佳工藝條件。

2實驗

2.1實驗設備和儀器

實驗設備和儀器包括:國華電器有限公司的HH-6型數顯恒溫水浴鍋,金壇市醫療儀器廠JJ-6型數顯直流恒速攪拌器,香港龍威儀器儀表有限公司PS-302DM型直流電源(輸出電壓:0-30V連續可調,輸出電流:0-2A連續可調),上海精純儀器設備有限公司NDJ-1型旋轉粘度計,日立TM-1000掃描電子顯微鏡。

本實驗采用瓦特型鍍液(硫酸鎳250g/L,氯化鎳30g/L,硼酸30g/L,十二烷基硫酸鈉0.03g/L,1,4-丁炔二醇0.8g/L,PH=5.0,T=45℃)。電鍍槽材料為PVC,尺寸為400mm×150mm×200mm。線鋸基體采用抗拉強度高、柔韌性好的韓國Kiswire進口鋼絲(直徑120μm)。鎳片(純度99.9%)作為該實驗的陽極,金剛石磨粒采用河南黃河旋風股份有限公司的B級金剛石顆粒(粒徑15μm),每次所鍍線鋸長度為200mm。

2.2實驗方法

電鍍金剛石線鋸制作工藝流程為:前處理→鍍液中進行施鍍→后處理。

(1)前處理

在施鍍前,對鋼絲以及金剛石磨粒的前處理必不可少,處理的完全與否直接影響著線鋸的質量。對于鋼絲的前處理,主要針對其表面油污的處理。油污的存在會影響鍍層與基體的結合力,同時還會污染鍍液,嚴重影響線鋸的質量。本文采用化學法除油,利用堿液對油脂的皂化作用,去除造化性油脂。鋼絲在堿液煮沸30min,用去離子水清洗后,再在丙酮溶液中浸泡30min,以去除仍然殘留在基體上的有機物,最后用去離子水沖洗干凈即可。對于處理后的鋼絲,可以采用簡單的方法測試其清潔度,根據油污不能被水潤濕的原理,將幾滴水珠滴在鋼絲上,除油不徹底時,表面水滴成球形,表面傾斜時會沿鋼絲滑落;除油徹底時,水滴散布于表面呈水膜[4]。

金剛石顆粒一般是經過高溫高壓制備而成,生長過程中一些金屬催化劑(如Mn、Fe、Ni、Co)及其碳化物作為包裹體被留在金剛石顆粒內部,包裹體對金剛石的強度和熱穩定性都有負面影響[5]。因此,在使用之前要進行磁選處理。本實驗采用先酸洗后堿洗的工藝。用10%的稀硝酸溶液煮沸30min,待溶液冷卻后,用去離子水水洗至中性,再用10%的NaOH溶液煮沸30min,冷卻后水洗至中性,最后用鍍液浸泡以備使用。實驗表明,該處理工藝能較好地使金剛石顆粒磁性減弱,可以減輕或降低金剛石顆粒導致的鍍層微觀結構的惡化。

(2)施鍍過程

陽極鎳片及基體鋼絲需進行鍍前活化,鎳片需在10%稀硫酸溶液中放置5min,同時將鋼絲浸泡于10%鹽酸溶液中5min,取出后,進行施鍍。施鍍過程中,采用攪拌器進行攪拌(200r/min),并且保持鍍液的清潔。

(3)后處理

電鍍結束后,將線鋸從鍍液中取出,并用去離子水沖洗,使粘附在線鋸上的金剛石顆粒回到鍍液中。隨后在馬弗爐中進行除氫處理,溫度為200℃,時間為2h。原因為在電鍍過程中,陰極上除了金屬離子放電結晶外,鍍液中還會發生電離生成一定量的氫離子,一部分氫離子在陰極上還原成氫氣,并與金屬同時在陰極上析出或吸附在陰極表面形成氣泡、針孔等缺陷;另一部分則以原子狀態向鍍層和基體內部擴散,使晶格畸變,產生較大的內應力,導致鍍層變脆,故要進行除氫處理[4]。

3結果與討論

從鋸絲的上下表面砂量均勻性、磨料分布密度等方面,分別考察分散劑質量濃度、金剛石顆粒質量濃度、平均電流密度和電鍍時間對鋸絲砂量的影響。

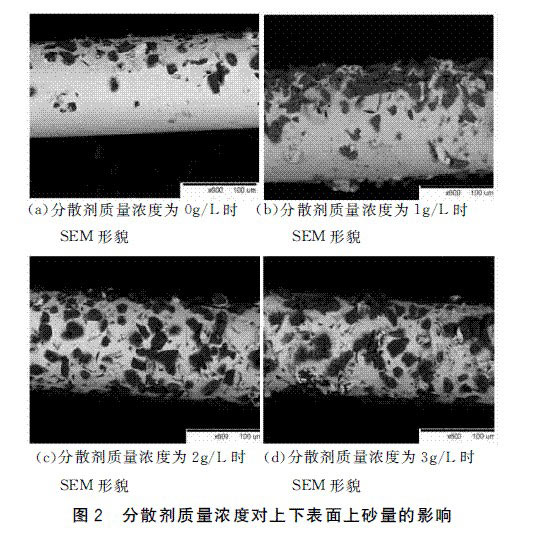

3.1分散劑質量濃度對鋸絲上下表面上砂量的影響

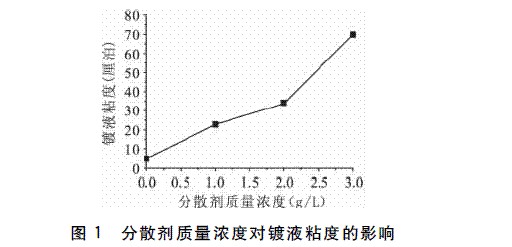

本實驗采用增加鍍液粘度的方式,提高顆粒的分散性能,以解決懸浮法電鍍所造成的線鋸上下表面砂量不均勻的現象。使用羧甲基纖維素鈉(CMC,粘度8000-12000)作為分散劑,其性質穩定,抗鹽性較好,分散性能較為理想,但由于CMC具有成膜性,鍍液應2-3個月更換一次,以免在基體表面成膜,影響施鍍。

3.2金剛石微粒的質量濃度對鋸絲砂量的影響

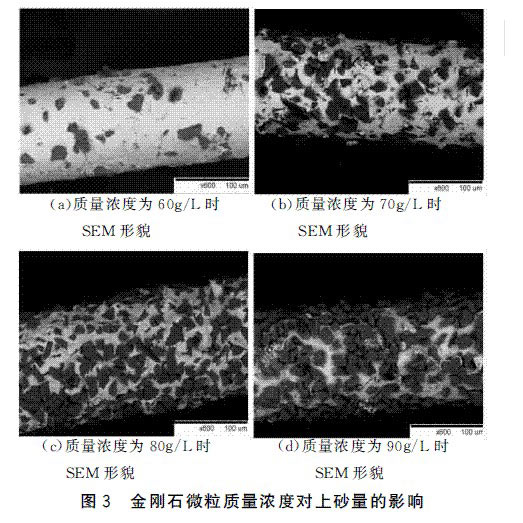

分別采用質量濃度為60g/L、70g/L、80g/L、90g/L金剛石顆粒進行研究(CMC質量濃度2g/L,其他條件保持一致)。從圖3可以看出,鍍液中磨料質量濃度增大使上砂量有明顯的提高。如圖3a和圖3b所示,磨料質量濃度在60g/L-70g/L時,線鋸表面砂量分布較為均勻,但密度較低,實際切割效率不高。質量濃度達到80g/L時,鍍液中磨料的提高增大了緊靠基體一層磨粒的質量濃度,相同時間內金剛石磨粒沉積量增多,上砂量得到明顯提高(見圖3c)。磨粒質量濃度達到90g/L時(見圖3d),表面金剛石磨料分布密度較大,有堆積現象產生,把持力降低,縮短了使用壽命,不利于實際應用。綜合考慮金剛石磨粒消耗及鋸絲質量,最佳金剛石質量濃度為80g/L。

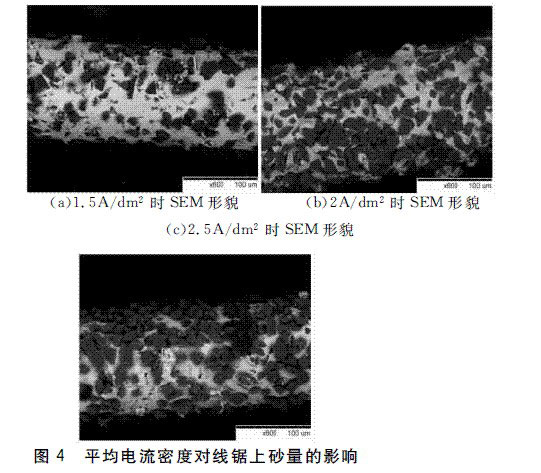

3.3平均電流密度對鋸絲砂量的影響

取電流密度為1.5A/dm2、2A/dm2、2.5A/dm2進行研究(CMC質量濃度2g/L,其他條件保持一致)。如圖4所示,平均電流密度對上砂量的影響較為顯著,整體呈現增長的趨勢。這是因為陰極過電位會隨著電流密度增大而增強,進而提高了對金剛石微粒的吸附力,有利于金剛石磨粒在線鋸上沉積。但是當電流密度增大到2.5A/dm2時,如圖4c所示,金剛石磨料在鍍層中重疊問題比較嚴重,直接影響切割質量。所以,最佳電流密度應為2A/dm2。

3.4電鍍時間對鋸絲砂量的影響

分別進行10min、15min、20min、25min的電鍍實驗(CMC質量濃度2g/L,其他條件保持一致),研究電鍍時間對上砂量影響的情況,當電鍍時間為10min時,由于金屬沉積時間較短,鍍層較薄,把持不住磨粒,導致線鋸上砂量較小。從15min至20min,復合鍍層逐漸形成,并且逐漸變厚,金屬與磨粒共沉積效率提高,上砂量同時增加,如圖5b和圖5c所示。當電鍍時間達到25min時,復合鍍層中磨粒相互接觸、堆積,導致其間的把持力降低,部分磨粒容易脫落,且鋸絲較為粗壯,切割效率降低。所以,最佳電鍍時間為20min。

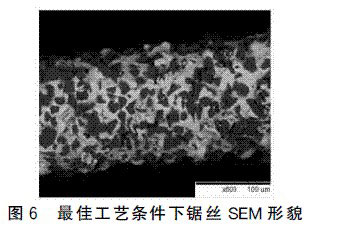

由上述確定的最佳工藝條件進行電鍍金剛石線鋸的實驗,得到鋸絲形貌如圖6所示,從圖中可看出,鋸絲表面磨料分布較為均勻,上砂量適中,適宜實際切割。

4·結語

本文以Kiswire120μm鋼絲為基體,15μm金剛石顆粒為磨料,采用瓦特型鍍液(硫酸鎳250g/L,氯化鎳30g/L,硼酸30g/L,十二烷基硫酸鈉0.03g/L,1、4-丁炔二醇0.8g/L,PH=5.0,T=45℃),用懸浮法進行工藝研究,通過掃描電子顯微鏡圖片分析鋸絲表面上砂情況,得出了符合實際切割需要的電鍍金剛石線鋸的最佳操作工藝條件為:金剛石磨粒質量濃度80g/L,分散劑(CMC)質量濃度2g/L,電鍍時間20min,平均電流密度2A/dm2。

參考文獻(略)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號