摘要 近年來,隨著高速列車的迅猛發展,中國高鐵技術已經穩穩超過了德國、法國、日本、韓國這些高速鐵路的原創者們。而車輪作為影響列車安全性的關鍵部件之一,隨著列車的提速與發展,為滿足列車高速...

近年來,隨著高速列車的迅猛發展,中國高鐵技術已經穩穩超過了德國、法國、日本、韓國這些高速鐵路的原創者們。而車輪作為影響列車安全性的關鍵部件之一,隨著列車的提速與發展,為滿足列車高速行駛的安全性、可靠性。研制和開發新一代高速車輪材料有著重要意義。車輪的作用

車輪是鐵路運輸中的重要構件之一,它有以下作用:

①支撐車體的重量

②將驅動力和制動力傳遞給鐵軌

③在踏面剎車的車輛中,車輪能吸收剎車時因制動輪滑動而產生的摩擦熱,而且還具有散熱的功能

從材料的角度來看,車輪在運轉過程中,因支撐車體的重量或車輪制動會與鐵軌產生摩擦而造成各種磨損和擦傷。當車輪制動時,除產生滑動摩擦以外,還會產生熱裂紋。因此,對車輪用材料來說,既要求高強度、高硬度和耐磨性,又要求高的韌性和耐熱性等多種性能的組合。

常見的車輪損傷

常見的車輪損傷主要有以下幾種類型:踏面剝離、踏面磨損、塑性變形、輪輞裂紋以及輻板裂紋等。對于高速列車車輪,以踏面剝離為主要損傷形式。研究結果表明,損傷原因主要與材料的潔凈度、性能以及車輪的使用條件有關。

國內外對車輪踏面剝離的研究結果認為:踏面制動時,輪瓦接觸部位或輪軌之間產生相對滑動,造成瞬時高溫,使車輪材料發生相變,在隨后的冷卻過程中形成所謂熱機械作用的馬氏體白層,并在輪軌接觸應力、熱應力和組織應力的作用下發生碎裂和脫落,從而出現大面積剝落掉塊。此時,馬氏體的碎裂實際上成為一種裂紋源。如果馬氏體層較薄(<0.01 mm),則在運行中可能被剪切或磨耗掉;如果馬氏體層厚度大于0.08 mm,則在正常使用過程中不易被磨耗,因而存留于踏面下,從而導致裂紋和剝離的產生。

隨著列車運輸向高速化發展,現有車輪的損傷情況特別是剝離問題逐漸增加,影響了列車的安全運行,嚴重阻礙了列車向高速化發展。為改善車輪的抗損傷性能,各國對新型車輪用材料進行了大量的研究,并取得了一定的進展。

日本

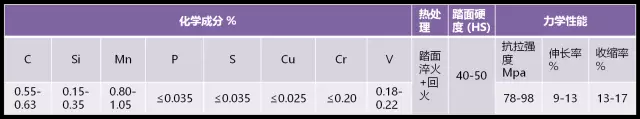

日本早期的車輪(包括新干線)所用材料STY80是碳含量為0.60%~ 0.75%的高碳鋼。在高速行駛時,該鋼的抗裂損性能不夠。為了提高車輪在高速運行時的抗裂損性能,日本研究人員開發了降低碳并加入釩的鋼,稱之為V2鋼(SVTY75-2R),其成分見下表:

為了與ISO標準接軌,日本于1998年修改了以前的整體軋制車輪的JIS標準[10]。其中,對材料性能的修改較少,但對材料的成分作了較大的改動,在碳含量0.46%~ 0.77%范圍內分階段規定了6個鋼種。從這一變化可以看出日本在車輪材料使用上的發展趨勢,即降低碳含量并進行微合金化,目的是在略微降低材料的強度和硬度的情況下,提高材料的韌性,從而改善材料的抗裂損性能。

歐洲

很早歐洲就提出了采用低碳微合金化材料作為車輪用鋼。從其制定的標準(見表3)中可以看出,碳含量以中低碳為主,其中ER7和ER8稱為1類鋼,主要用于時速200 km的車輪,尤其是ER7鋼,是被廣泛使用的鋼種。為提高車輪的抗剝離性能,我國也參考了ER7鋼(如R7T)標準生產了用于200 km h列車的車輪,其抗剝離性能優于CL60鋼。

1998年,法國Valdunes公司研制出了一種新的鋼種,其碳含量比以上鋼種更低,下限值只有0.42%,強度極限約為886 MPa,而UIC 812.3標準中鋼的強度極限范圍為860~ 980 MPa,兩者相差不多。但新鋼種的沖擊功為24 J,比R8T鋼(沖擊功為15 J)高得多。研究結果表明,使用含有0.42%碳的鋼可以使車輪的壽命延長3倍。(目前Valdunes 已被馬鋼收購)

中國

目前,馬鋼股份是我國最大的生產高鐵車輪的鋼鐵企業,而太原重工也同樣生產高鐵車輪。早在1990年,馬鋼根據國家“七五”計劃攻關項目目標,參照前蘇聯標準研制了含釩微合金化車輪用鋼,其成分(%)為:C0.49,Si 0.63,Mn 1.28,P 0.020,S 0.025,V 0.152。研究表明,該鋼種各項性能指標都優于原CL60鋼。

2014年,馬鋼又收購了世界四大高鐵輪軸制造商之一的法國瓦頓公司。馬鋼還將在中國鐵總的支持下與中國鐵道科學院聯手,利用瓦頓技術平臺,在馬鋼建立世界一流的高鐵輪軸裝配和維修生產線,并在此基礎上成立研發中心,全面延伸、提高國產高鐵制造產業鏈和自主核心技術研發能力。

小結

降低碳含量并結合微合金化是國內高速車輪用鋼發展的主要趨勢,在碳含量基本確定的情況下,研究Cr、V、Mo、Nb等微合金的固溶強化機理,從碳當量的角度綜合考慮Si、Mn、Ni對車輪材料的強韌指標的影響,確定C及微合金元素的最佳成分匹配,使材料性能滿足高速列車車輪運行的技術指標要求。這一技術路線已有一定的研究基礎,如何提高鋼的強韌性,以提高高速車輪的運行安全,仍是高速車輪用鋼的重要研究方向。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號