摘 要:分析了物流管道內(nèi)表面磁力研磨的工藝特點(diǎn),研究了各種勵(lì)磁方法和研磨運(yùn)動(dòng)軌跡,提出了同時(shí)產(chǎn)生回轉(zhuǎn)磁場(chǎng)和往復(fù)磁場(chǎng)的勵(lì)磁方法,此法將同時(shí)實(shí)現(xiàn)磁性磨粒相對(duì)工件的周向回轉(zhuǎn)運(yùn)動(dòng)和軸向往復(fù)運(yùn)動(dòng),并對(duì)316L 管道進(jìn)行了材料去除實(shí)驗(yàn)。

關(guān)鍵詞:物流管道 磁力研磨 回轉(zhuǎn)磁場(chǎng) 往復(fù)磁場(chǎng)

隨著科學(xué)技術(shù)的發(fā)展,生物化學(xué)產(chǎn)業(yè)、醫(yī)療器械行業(yè)及食品行業(yè)對(duì)輸送流體的管道的要求是高清潔度,其中內(nèi)表面粗糙度Ra要求在 0.2μm以下。國(guó)外已開(kāi)展管道內(nèi)表面磁力研磨這方面的研究工作,主要集中在三個(gè)方面:磁性磨粒、加工裝置、材料去除機(jī)理。國(guó)內(nèi)注意到產(chǎn)業(yè)的需求,也開(kāi)展了這方面的研究工作。

1 內(nèi)表面磁力研磨簡(jiǎn)介

磁力研磨,就是將磁性磨粒放入磁場(chǎng)中,磨粒在磁場(chǎng)力的作用下沿磁力線排列形成磁力刷,這種磁力刷具有良好的拋磨性能,同時(shí)具有很好的可塑性,當(dāng)微切削力大于磁場(chǎng)的作用力時(shí),磨料會(huì)產(chǎn)生滾動(dòng)或滑動(dòng),所以磨料不會(huì)對(duì)工件產(chǎn)生嚴(yán)重的劃傷。

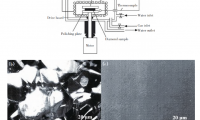

內(nèi)表面研磨加工的幾種磁極布置見(jiàn)圖1。

2 工藝分析

通常使用的管道是316L不銹鋼管材,軋制管道內(nèi)原始表面粗糙度Ra1.0μm左右,Ry6.5μm左右,管長(zhǎng)為6m或12m。

加工特點(diǎn):

(1) 尺寸精度要求不高,表面粗糙度和光澤度要求高;

(2) 原始表面有軋制痕,管徑尺寸波動(dòng)大,圓度誤差大;

(3) 長(zhǎng)徑比高達(dá)300:1,且彎曲度大,可達(dá)2mm/m以上。

3 研磨運(yùn)動(dòng)的實(shí)現(xiàn)

對(duì)于短工件內(nèi)表面加工,有采用工件固定、磁極作回轉(zhuǎn)運(yùn)動(dòng),也有采用磁極固定、工件作回轉(zhuǎn)運(yùn)動(dòng)。對(duì)于長(zhǎng)管道加工,工件作高速回轉(zhuǎn)不適宜,通常作回轉(zhuǎn)運(yùn)動(dòng)的磁極采用永久磁鐵,但永久磁鐵在加工區(qū)產(chǎn)生的磁感應(yīng)強(qiáng)度 B 僅為 0.3~0.4T。實(shí)際加工所需的強(qiáng)磁場(chǎng)一般由電磁線圈勵(lì)磁產(chǎn)生,而電磁線圈的重量、體積相對(duì)永久磁鐵要大得多。文獻(xiàn)[1]提出了回轉(zhuǎn)磁場(chǎng),解決回轉(zhuǎn)運(yùn)動(dòng),磁性磨粒作回轉(zhuǎn)轉(zhuǎn)支,這樣工件和磁極都不需要作高速回轉(zhuǎn)運(yùn)動(dòng)。

研磨需要的運(yùn)動(dòng)軌跡應(yīng)當(dāng)是周期性的、均勻的、無(wú)主導(dǎo)方向的。為了使磨粒獲得上述運(yùn)動(dòng)軌跡,需要增加軸向往復(fù)運(yùn)動(dòng)。對(duì)于內(nèi)表面研磨,磁力研磨不同于一般的機(jī)械研磨。磁極對(duì)磁性磨粒的驅(qū)動(dòng)是借助于磁性磨粒相對(duì)磁極的空間滯后量。因軸向相對(duì)運(yùn)動(dòng)是往復(fù)式的,磁性磨粒相對(duì)于工件的位移遠(yuǎn)小于磁極相對(duì)于工件的移動(dòng)量。要獲得良好的研磨軌跡夾角,整個(gè)機(jī)構(gòu)需做大位移。往復(fù)頻率與回轉(zhuǎn)頻率相近的往復(fù)運(yùn)動(dòng),必然給整個(gè)裝置的設(shè)計(jì)制造帶來(lái)許多問(wèn)題。文獻(xiàn)[1]采用工件大位移,低頻往復(fù)運(yùn)動(dòng),很明顯,研磨軌跡夾角很小。

應(yīng)用直線電機(jī)的原理,使磁極軸向錯(cuò)位分布,可同時(shí)實(shí)現(xiàn)磨粒的周向回轉(zhuǎn)運(yùn)動(dòng)和軸向往復(fù)運(yùn)動(dòng)。勵(lì)磁原理見(jiàn)圖2,磁極A、B、C在一截面上,磁極D、E、F在另一截面上,軸向距離約為0.1πD(D為工件的外徑)。AD、BE、CF采用三相脈沖電源勵(lì)磁。

磁性磨粒位置見(jiàn)圖3。磨粒 1 運(yùn)動(dòng)軌跡是FA→A→AE→E→EC→C→CD→D→DB→B→BF→F→FA,磨粒 2 運(yùn)動(dòng)軌跡是CD→D→DB→B→BF→F→FA→A→AE→E→EC→C→CD。

用上述勵(lì)磁方法,僅需采用類(lèi)似無(wú)心磨床軸向進(jìn)給機(jī)構(gòu),提供工件低速回轉(zhuǎn)運(yùn)動(dòng)和軸向進(jìn)給運(yùn)動(dòng)。磨粒回轉(zhuǎn)一周需兩個(gè)勵(lì)磁脈沖周期,同時(shí)磨粒往復(fù)三次。

4 材料去除率實(shí)驗(yàn)

實(shí)驗(yàn)裝置示意圖如圖4所示。裝置安放在CA6140 機(jī)床導(dǎo)軌上,與大滑板相連,主軸轉(zhuǎn)速為1140r/min,進(jìn)給量為0.61mm/r,工件為 316L 不銹鋼軋制管道,長(zhǎng)40mm,外徑32mm,內(nèi)徑30mm,加工間隙1mm,勵(lì)磁電流 6A,加工區(qū)磁感應(yīng)強(qiáng)度0.6T(空氣介質(zhì)),磁性磨料用量為3ml,研磨液5ml。實(shí)驗(yàn)結(jié)果見(jiàn)圖5和圖6。

圖5 表面粗糙度與時(shí)間關(guān)系圖

實(shí)驗(yàn)僅提供磨粒相對(duì)工件的回轉(zhuǎn)運(yùn)動(dòng),無(wú)往復(fù)運(yùn)動(dòng)。在工件內(nèi)表面形成周向環(huán)紋。進(jìn)一步實(shí)驗(yàn)將采用回轉(zhuǎn)往復(fù)勵(lì)磁方式,將有兩個(gè)磁力刷同時(shí)進(jìn)行研磨,材料去除率將增加近一倍,且將更有效地利用材料去除降低粗糙度。

參 考 文 獻(xiàn)

1,T.Shinmura,E.Hatano,K.Takazawa.The Development of Magnetic-abrasive Finishing and Its Equipment by Applying a Rotating Magnetic Field.JSPE,1986,29(258)

2,T.Shinmura,H.Yamaguchi and Y.shinbo.A New Interanl Finishing Process of a Nonferromagnetic Tubing by Applying a Rotating Magnetic Field.JSPE,1992,26(4)

3,Kim Jeong-do,Choi Min-seog.Development and Finite Element Analysis of the Finishing System Using Rotating Magnetic Field.Int.J.Mach.Tools Manufact,1996,36(2)

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)