一、 前言

鋯剛玉是以工業(yè)鋁氧粉(或礬土)、工業(yè)氧化鋯(或鋯英砂)為主要原材料,配入適當(dāng)?shù)奶砑觿┮黄鹪陔娀t內(nèi)經(jīng)2000℃左右的高溫熔煉,冷卻結(jié)晶而成。然后經(jīng)破碎、分級、整形、磁選、篩分等工藝處理,制得適合所需用途的顆粒料。這種材料的特點是韌性好、強度高,既具有氧化鋁的硬度和強度,又具有氧化鋯的抗磨性和抗沖擊韌性,用于高速重負(fù)荷磨削和強沖力磨削中,效果特別顯著。本文介紹的是以最普通的初級原料鋁礬土、鋯英砂為主原料,配以適量的添加劑,經(jīng)電弧爐高溫熔煉和制粒等加工,生產(chǎn)出適合高速重負(fù)荷磨加工用(含ZrO225%)的優(yōu)質(zhì)鋯剛玉磨料。

本工業(yè)性研究工業(yè)在實施以前,相關(guān)研制單位和研究工作者曾進行了多年的技術(shù)分析和相關(guān)的研制準(zhǔn)備工作。結(jié)合當(dāng)時背景情況,整體工作方案是在既要著力解決國內(nèi)高速重負(fù)荷磨加工用鋯剛玉磨料的急需,又要同時保證技術(shù)可行、經(jīng)濟合理、生產(chǎn)組織簡單易行、內(nèi)外環(huán)境達(dá)標(biāo)的前提下擬定的;本技術(shù)研究方案的重大突破是在國際上首次采用低價的初級原材料鋁礬土、鋯英砂代替了價格昂貴的工業(yè)氧化鋁和工業(yè)氧化鋯做主原料,配以適量的添加劑,經(jīng)過多道生產(chǎn)工序,為我國磨具生產(chǎn)廠家制造出適合高速重負(fù)荷磨加工用的(含ZrO225%)優(yōu)質(zhì)鋯剛玉磨料。

1986年,中國第七砂輪廠承擔(dān)了貴州省下達(dá)的“II型鋯剛玉樣品研制”這一重點攻關(guān)項目。進過三年的艱苦努力,成功研制出了(含ZrO225%±)鋯剛玉樣品,并于1988年年底通過了貴州省省級技術(shù)鑒定,鑒定認(rèn)為:“樣品各項指標(biāo)接近美國諾頓公司80年代同類產(chǎn)品水平……,建議轉(zhuǎn)入中間試驗。”

1989年,第七砂輪廠將該項目轉(zhuǎn)入中間試驗。1990年小批量中試試產(chǎn)品投入市場,并提供國內(nèi)重負(fù)荷磨具制造廠家進行試用,取得了良好的效果,1992年初,經(jīng)改進后的七砂鋯剛玉產(chǎn)品,被列為貴州省重點技術(shù)開發(fā)項目,并榮獲機械工業(yè)部及貴州省科技進步獎。

二、 研究工作簡介

(一)、準(zhǔn)備工作

1、國內(nèi)外樣品、主原料分析對比

表一、國內(nèi)外鋯剛玉樣品分析對比

對表1、2、分析可知:

①、美國諾頓公司冶煉鋯剛玉用主原料采用高純氧化鋁和脫硅處理的高純氧化鋯,其冶煉工藝簡單、產(chǎn)品化學(xué)指標(biāo)穩(wěn)定,物象控制相對容易,但成本造價很高。

②、國產(chǎn)冶煉鋯剛玉用主原料粉末經(jīng)純化處理的低品位原生礦鋁礬土和鋯英砂,其冶煉工藝復(fù)雜、技術(shù)難度大,但成本造價只是當(dāng)時國外產(chǎn)品的五分之一左右。如何把產(chǎn)品中次主物相 sio⒉ 含量控制在一定范圍內(nèi),是該工業(yè)技術(shù)方案能否實現(xiàn)的關(guān)鍵所在。

2、目標(biāo)問題的確立及因果分析

鋯剛玉產(chǎn)品的綜合性能是否達(dá)到計劃任務(wù)的設(shè)計指標(biāo),是由諸多因素所決定的,首先必須確定要攻克的主要難題組元及因果關(guān)系是什么,清楚的設(shè)立要攻克各個難點主題、明確影響因素,才可以更有效地解決和處理這些問題。就25% ZrO2 鋯剛玉磨料而言,在技術(shù)設(shè)計及工藝控制整體工作方面,應(yīng)解決的主要關(guān)鍵問題是冶煉脫硅、晶粒細(xì)化、相度增韌、磨料整形、性能檢測及數(shù)理統(tǒng)計處理(見圖1)

3、鋯剛玉晶體及粒型控制技術(shù)要點的預(yù)設(shè)定

(1)選擇好優(yōu)異的添加劑

(2)選好冷卻介質(zhì),嚴(yán)格控制冷卻速度。

(3)合適的控制ZrO2 的馬氏體相變 。

(4)通過磨粒整形,提高磨料的積度。

4、冶煉技術(shù)與工藝參數(shù)的控制

以Al2O3-ZrO2相圖為基本理論依據(jù)(見圖2)。本冶煉技術(shù)用特殊工藝,以控制并去除主原料中次主物相SiO2,使SiO2,SiO氣體逸出量為最佳狀態(tài);電壓、電流工藝參數(shù)及入爐料的配給要據(jù)裝備狀況設(shè)定。該項工作是鋯剛玉研制過程最重要的核心技術(shù)工作之一。

(二)、技術(shù)原理及工藝

冶煉原理需指導(dǎo)并解決下述幾個方面的問題:在樣品研制成功設(shè)計和經(jīng)驗的基礎(chǔ)上,嚴(yán)格冶煉工藝,配入合適的添加劑,以強化冶煉的周期性控制,達(dá)到除去混合爐料中雜質(zhì)的目的:采用速冷工藝使ZrO2礦相分布均勻且晶粒細(xì)化。加入添加劑以控制ZrO2的馬氏體相變;通過整形加工以提高磨粒的等軸性。認(rèn)真研究鋯剛玉的生成機理,設(shè)計好各個工序的工藝參數(shù),是生產(chǎn)出符合計劃任務(wù)設(shè)計要求產(chǎn)品的根本所在。

1、SiO2組元的控制

根據(jù)我國當(dāng)時工業(yè)經(jīng)濟發(fā)展的狀況,在樣品研制的基礎(chǔ)上,通過對磨削與使用結(jié)果的分析、決定試生產(chǎn)所選用的主要料以低品位的、未經(jīng)過純化處理的原生礦、礬土、鋯英砂為主要原料,這樣雖然技術(shù)復(fù)雜且難度大,但技術(shù)與經(jīng)濟之性價比更趨合理。

在冶煉鋯剛玉的混合爐料中,其主原料鋁礬土、鋯英砂、無煙煤的成分見表4。

在冶煉過程中,SiO2可形成玻璃質(zhì),也可與其它成分形成有害物質(zhì)(如偏硅酸鋁等)。它們的大量存在,會顯著降低磨料的綜合機械性能,相反,如果把SiO2控制在一定范圍內(nèi)(最好是1.0%以下),使之形成AlO3-ZrO2-SiO2固溶物,適量的SiO2可緩沖ZrO2相變所造成的膨脹應(yīng)力。從而有利于鋯剛玉綜合機械性能的進一步改善,故而,SiO2在固溶體中含量必須進行嚴(yán)格控制。

在電弧爐內(nèi),鋯英砂分解為:

實踐證明,該技術(shù)方案所選用的一步冶煉凈化工藝是非常正確的。

熔塊晶體的發(fā)育狀況及結(jié)晶狀態(tài)與形成物質(zhì)的環(huán)境因素有著極其重要的關(guān)系。晶體尺寸的大小、結(jié)晶后的礦物分布均勻與否,對磨料的強度和抗沖擊性能有著非常重要的影響。嚴(yán)重控制冷卻條件,加快熔融液的冷卻速度,不僅可使鋯剛玉熔融液在冷卻過程中的晶體發(fā)展受到抑制,從而使晶體尺寸的大小得到了有效控制,此外,通過速冷控制,還可使ZrO2-Al2O3共晶物均勻地分布在α-Al2O3晶界周圍,有效地緩解了由于結(jié)晶偏析所造成的性能不均及韌性差等缺陷。

通過實踐證明,采用介質(zhì)速冷工藝可使結(jié)晶后鋯剛玉的晶體尺寸控制在大于40微米的范圍內(nèi),同時ZrO2-Al2O3共晶物也可均勻地分布在α-Al2O3晶界周圍。(見巖相結(jié)構(gòu)對比照片圖5和表6)

3、ZrO2相變控制與韌性及強度的關(guān)系

(1)冷卻條件與ZrO2的相變

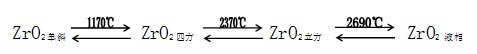

溫度條件控制。不僅嚴(yán)重影響了結(jié)晶塊的晶體發(fā)展情況,同時冷卻條件對ZrO2相變過程也有著較為重要的影響。ZrO2在不同的溫度區(qū)域具有不同的相變結(jié)構(gòu)(因溫度變化而引起的位移式相變),不同的相結(jié)構(gòu)有著不同的結(jié)晶特性,不同的體積效應(yīng)對材料的性能也有著一定的影響。

ZrO2相變關(guān)系:

密度: 5.31 5.70 0.10

體積效應(yīng)( △V∕V): 7.30% 7.0%

在緩慢冷卻時,由四方相轉(zhuǎn)變?yōu)閱涡毕鄷r的體積效應(yīng)為:

△V∕V×100%=[(1∕5.31-1/5.70)÷1∕5.70]×100%=7.34%

注:Q1溫度為1930℃;Q2溫度為1960℃;Q3溫度為1710℃;Wo=42.6%

從上述結(jié)果可看出,在緩慢冷卻過程中相變產(chǎn)生7.3℅的體積膨脹,這種體積效應(yīng)的產(chǎn)生對提高材料的機械性能是不利的。從圖3﹑4可以看出:ZrO2在加熱時單斜相向四方相轉(zhuǎn)變的溫度在1100℃~1200℃之間;溶液冷卻時,由于過熱現(xiàn)象的存在,四方相于1000℃~950℃之間轉(zhuǎn)化為單斜相。

(2)添加劑及與ZrO2相變

根據(jù)物質(zhì)結(jié)構(gòu)的原子堆積﹑填充空隙的規(guī)則以及相關(guān)的原理,在鋯剛玉熔體中加入適量的添加劑(部分添加劑由原料帶入),使ZrO2四方相在熔體的冷卻過程中不單一受溫度控制條件的影響,使之ZrO2四方相直至室溫狀態(tài)下均能穩(wěn)定或部分穩(wěn)定地存在。

由于ZrO2四方相較ZrO2單斜相保持了較高的基質(zhì)內(nèi)能,使結(jié)晶塊更加致密,同時也由于冷卻條件和添加劑的有效控制,導(dǎo)致內(nèi)部基質(zhì)誘導(dǎo)應(yīng)力的存在,使得整個材質(zhì)的均一性得到改善,ZrO2的強度和韌性得以充分的提高。通過控制ZrO2的相變,其一可使α-Al2O3晶體生長受到控制;其二減少了相變體積效應(yīng)的影響;其三是由于相變產(chǎn)生的部分應(yīng)力微裂紋可進一步分解磨加工過程的沖擊應(yīng)力,從而使鋯剛玉的韌性﹑強度等性能得到大幅度的提高(見表6)。

4﹑鋯剛玉的破碎及整形

作為高速重負(fù)荷磨削加工用的鋯剛玉磨料,要求磨粒呈等積狀,減少磨削過程中由于局部應(yīng)力集中而引起的崩裂和脆斷,提高磨粒強度。通過專用設(shè)備經(jīng)破碎﹑整形﹑篩分﹑清洗等工序處理,磨料的顆粒形狀大部分為圓柱狀或等積狀,基本消除了針片狀顆粒在磨加工過程中產(chǎn)生的應(yīng)力集中問題,磨粒的單顆粒強度﹑球磨韌性等性能均有顯著提高,達(dá)到了高速重負(fù)荷的磨削要求。

三﹑試產(chǎn)品與國外鋯剛玉性能對比分析

通過多次批量試產(chǎn),其試產(chǎn)品經(jīng)過反復(fù)的數(shù)理分析,試產(chǎn)品表觀質(zhì)量與理化性能穩(wěn)定,技術(shù)方案與試產(chǎn)組織工作方案均達(dá)到了預(yù)期目標(biāo)(見表七)。

從表七對比分析可以得出如下結(jié)論:

1﹑批量試產(chǎn)鋯剛玉(含ZrO225℅±)產(chǎn)品各項性能均接近美國諾頓公司鋯剛玉(ZS品牌)同類產(chǎn)品水平。

2﹑試產(chǎn)品各項性能指標(biāo)達(dá)到了項目計劃的設(shè)計要求。

3﹑該工業(yè)性技術(shù)研究方案和生產(chǎn)組織方案是成熟的,可以指導(dǎo)工業(yè)化生產(chǎn)。

四﹑批試產(chǎn)品磨具磨削試驗及結(jié)論

為了進一步檢驗鋯剛玉試產(chǎn)品的磨削使用性能,根據(jù)重負(fù)荷砂輪制造廠家的要求,將鋯剛玉試產(chǎn)品分別發(fā)至中國第三砂輪廠﹑太原砂輪廠等國內(nèi)廠家,制造成60米/秒和80米/秒的高速重負(fù)荷砂輪分別在太原鋼鐵公司60米/秒首都鋼鐵公司等使用單位進行了鋼坯的修模試驗,綜合磨削試驗結(jié)果與國外進口產(chǎn)品比較,取得了令人滿意的結(jié)果。

經(jīng)過磨削試驗,用戶得出如下結(jié)論:

1、 國產(chǎn)鋯剛玉磨料韌性和單顆粒強度完全可以承受在80米/

秒線速度和7-10MPa負(fù)荷下的高速高壓及磨削區(qū)高溫條件。各項技術(shù)指標(biāo)均已接近或達(dá)到八十年代末國際先進水平,部分指標(biāo)已超過國外同類產(chǎn)品水平。

2、 磨下的鋼屑成絲狀(見圖6、7),絲徑Φ1mm及更粗,絲長

100mm左右。磨料磨削正常,與美國鋯剛玉相同,板坯磨削表面質(zhì)量良好。

3、 與棕剛玉同種砂輪比較,磨削比可達(dá)到七倍以上。

4、 國產(chǎn)鋯剛玉磨料可適用于最難磨鋼種的重負(fù)荷磨削,填補了

國內(nèi)空白,可以替代進口產(chǎn)品。

五、參考文獻(xiàn)

《硅酸鹽通報》1985年第二期

《硅酸鹽通報》1986年第四期

《譯文》1981-1982第七砂輪廠情報室譯編

《國外耐火材料》1987第二期“致密燒結(jié)氧化鋁的性質(zhì)”

《耐火材料》1987年第三期

《國外耐火材料》1987第五期

《特殊耐火材料》冶金工業(yè)出版社

《硅酸鹽物理化學(xué)》中國建筑出版社

《熔融鋯剛玉磨料與磨具》第七砂輪廠汪憶蘭譯編

《國外有關(guān)“鋯剛玉溶液冷卻方法”專利說明匯編》七砂汪憶蘭譯編

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號