隨著金屬業的不斷發展,各種金屬制品形狀尺寸品種眾多,焊接技術得到廣泛的運用,但伴隨的焊接點不平整需打磨的問題隨之而來,國內外對專業用于焊接點打磨的百葉片非常重視,而目前市場上銷售的傳統平面輪磨削效率低,消耗快磨料利用率不高,打磨工件數少,手感重火花小,導致被磨削對象單位成本也偏高,和當下企業追求高效率、低成本的狀況及金屬業快速發展的步伐不一致,平面輪的需求量隨國內整體行業的發展正日益上升,而國內涂附磨具行業針對這一專業市場的產品普遍存在的磨削效率不高,使用壽命短。針對這一現狀,我公司開發的專門用于高效低耗磨削拋光平面輪專用砂布很有必要。

公司根據自身擁有的技術研發隊伍的業務技能水平,設備工裝的進步程度,原材料供應的多樣可選性,加之自身幾年來生產經驗的不斷積累和發展,結合公司這幾年戰略發展規劃,在2011年我司成功研制出XA911高效低耗磨削拋光平面輪專用砂布。

一、產品主要規格及創新點

1、產品主要規格:P40#—P400#。

2、產品的創新點:

①使用特定紗支、組織、經緯密度及強度的原布,為產品的使用壽命、同步消耗奠定了良好基礎。

②原布采用變性淀粉和改性樹脂等做浸漬處理材料,不僅粘接強度好,而且具有一定的脆性使得平面輪磨削時同步消耗,手感輕盈火花大。

③改性酚醛樹脂為底膠、復膠,使產品提高韌性,加強膠與磨料之間的結合力,延長了磨料脫離期限,延長了使用壽命。

④使用高性能特殊磨料,提高磨削性能,比傳統K51全樹脂砂布磨削量提高30%以上,從而使得打磨工件數得到顯著提升。

⑤使用新型刮漿材料增強后道平面輪制作時背漿粘膠強度,改進市場上反映國內一些百葉片不粘膠、易飛片達不到出口要求等問題。

二、制備工藝

1、前期市場調研及工藝分析:公司的科研隊伍深入市場對專業用于焊接點打磨的百葉片加工類廠商進行調研,主要是兩個方面:磨削類加工對平面輪磨削能力的要求、同步消耗問題以及背漿粘膠強度的要求、目前主要使用的進口百葉片產品,將一些進口性能好的進行樣品分析結合實際使用要求,掌握這類產品的基材種類、基布處理要求、強度/延伸、粘結力、背漿粘接、同步消耗及公司內部根據產品使用狀況提出XA911高效磨削拋光專用百葉片砂布。

2、生產過程包括:基材燒毛、退漿、水洗、——拉伸定形——浸漬——刮漿——切邊——涂底膠——植砂——預干燥——涂復膠——主干燥——后固化——柔曲——檢驗分卷——包裝出廠。

3、基布處理采用拉伸定型、浸漬、刮漿處理,其生產工藝如下:

①拉伸定型:將原布經過多組牽伸輥,通過各牽伸輥不同的轉速對原布進行拉伸定型處理。

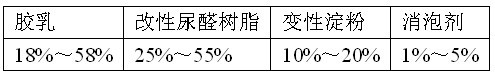

②將拉伸定型好的原布通過配制好的膠液浸泡擠壓后烘干定型,其中浸漬膠液具體重量百分比如下:

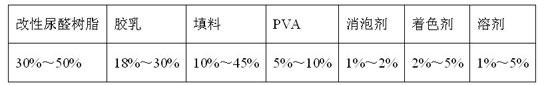

④將浸漬好的布對非植砂面進行刮漿處理,其中刮漿膠液具體重量百分比如下:

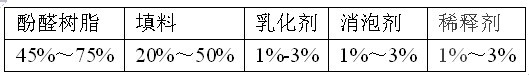

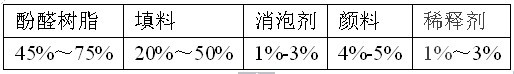

底膠:

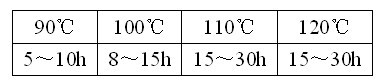

6、固化及后道處理工序為:

固化:

放卷—柔曲—分卷—檢驗—包裝。

三、產品性能測試

1、產品性能檢測:

砂面粘接強度測試:使用膠粘劑將試樣裁切成寬為5cm、長度為30cm的長條狀,將試樣一端粘貼在木底板上,固化后再用夾具固定在強力測試機上,將試樣從木底板上剝離所需要的平均力(N/5cm)。

漿面粘接強度測試:除用膠粘劑不一樣外,其它測試過程同砂面粘接強度檢測,為保證漿面粘接測試結果正確反應平面輪實際制作粘接能力,膠粘劑使用品種、工藝配比及烘干溫度均同平面輪制作用膠及烘干溫度。

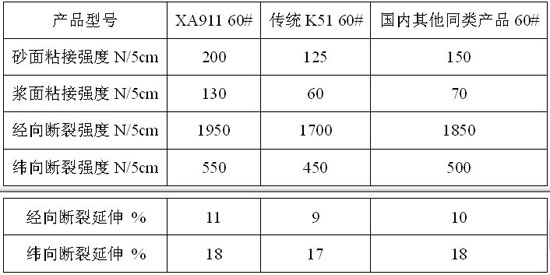

測試數據:

四、測試數據對比

如本文開始所描述,XA911高效低耗磨削拋光平面輪,選用特定的原布、采用改性樹脂浸漬提高粘接強度,保持同步消耗,在磨料上選擇特定的磨料,作為三要素之一的磨料選擇相符品種的同時對同品種的磨料在韌性、堆積密度、化學分析、合適的粒度組成等進行對比選擇綜合性能強的磨料來提升平面輪的磨削性能,以下為XA911砂布制作的平面輪與一般平面輪測試的對比圖:

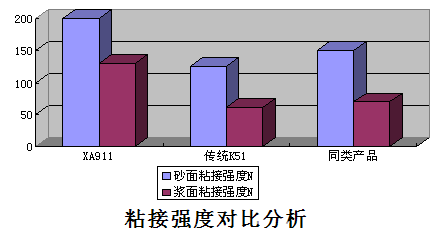

①粘接強度對比分析:

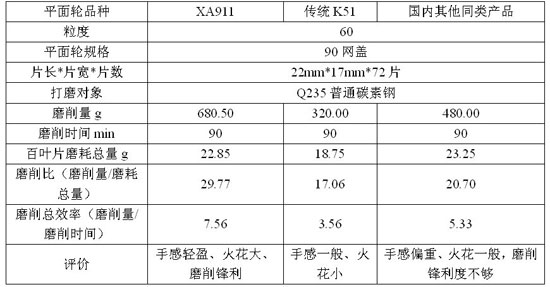

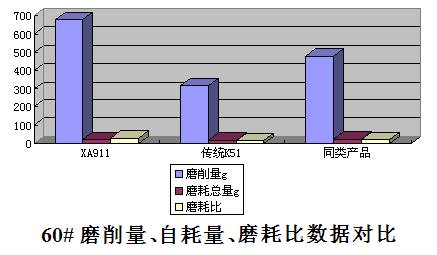

② 60# 磨削量、自耗量、磨耗比數據對比:

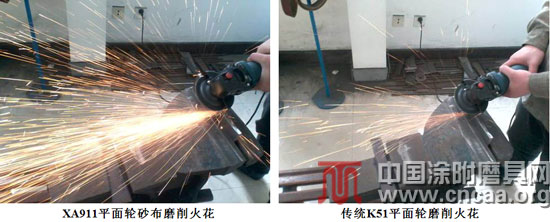

③現場磨削火花對比:

④、平面輪回轉強度檢測分析:

設備:研磨頁輪回轉強度試驗機

平面輪規格:90網蓋 22mm*17mm*72片(片長*片寬*片數)

分析:對XA911平面輪回轉強度檢測破碎時轉速為23755 r/min,超出自定百葉片出口回轉標準23000r/min要求,使用新型刮漿材料明顯增強了背漿粘膠強度,可改進市場上反映國內一些百葉片不粘膠、易飛片等問題。

四、結論

XA911高效低耗磨削拋光平面輪專用砂布,采用新工藝同時因我公司生產砂布有多年的歷史,引進德國世界先進生產設備,在“兩膠一砂”量的精確控制方面,更具科技手段,使批質量的穩定性得到數據化控制,產品通過強度/延伸率測試、剝離強度、磨削能力測試、外觀質量及現場使用比對等一系列檢測,產品性能優越,磨削能力強、同步消耗、不斷片、飛片,比傳統K51磨削能力提高100%、比同類產品提高30%以上。

(作者:宋紅林 王良偉 卞兆兵 熊義斌 王美華 袁軍)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號