傳統磨削加工技術制造航空發動機核心零部件存在砂輪易磨鈍、修整頻繁及廢品率高等問題,嚴重影響發動機的制造效率、質量和成本。砂輪自銳技術是一種新興的砂輪磨削控制技術,可通過砂輪工作面的磨粒微破碎保持磨粒切削刃密度,進而實現長時穩定的高鋒利度,有助于航空發動機核心零部件的高質高效加工。分析了具有自銳能力的高性能砂輪發展現狀,對現有的砂輪自銳表征方法進行了總結,并對砂輪自銳機理進行深入剖析,最后,對砂輪自銳技術研究方向進行了展望。

1 序言

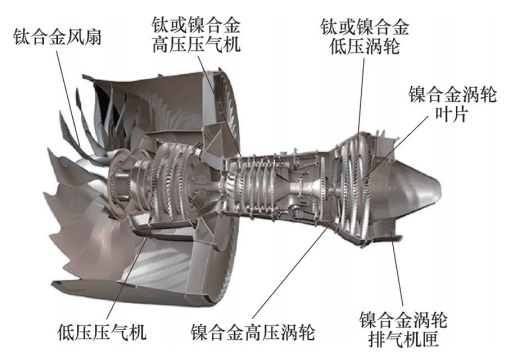

航空發動機(見圖1)是飛機的主要動力系統,是飛機的“心臟”,具有結構復雜、精密度高、服役工況惡劣和可靠性要求嚴苛等特征,被譽為“現代工業皇冠上的明珠”[1,2]。能否實現先進航空發動機自主制造是國家綜合國力的重要體現,對于經濟發展、國家安全等具有重要意義[3]。隨著航空發動機推重比、燃油經濟性以及可靠性要求的日益提高,發動機核心零部件惡劣的工作環境也對使用的材料提出了更加苛刻的要求,其核心部件的材料不僅廣泛采用鎳基高溫合金、鈦合金等典型難加工材料,而且金屬基復合材料、金屬間化合物等新型難加工材料的使用比例也逐漸提高。以熱端部件為例,一方面,其采用的鎳基高溫合金是典型的高強韌性難加工材料,具有抗蠕變性能優異、耐氧化和耐蝕性能良好等優點;另一方面,為滿足復雜熱力環境下對可靠性的高要求,發動機葉片榫齒和渦輪盤榫槽形狀復雜,加工精度和表面完整性要求高。采用硬質合金成形銑刀加工時,不僅極易產生刀具磨損,而且工件表面質量難以滿足使用要求[4]。

圖1 典型航空發動機剖面[2]

近年來,以緩進深切磨削、高速/超高速磨削以及高效深切磨削為代表的高效磨削技術(見圖2)得到了極大的發展。這些加工技術不僅具有普通磨削加工精度高、表面質量好的優點,而且極大地提高了磨削加工的材料去除率,甚至可以將零件由毛坯一次精密加工成形,在以難加工材料為主的航空發動機加工中占有重要地位[4,5]。盡管先進磨削加工技術性能優勢顯著,但是實際應用中,工件的加工效率普遍處于較低水平。主要原因在于,常用砂輪磨鈍后無法通過磨粒破碎的形式形成新的切削刃,使得切削過程主要集中在劃擦、耕犁階段,不僅材料難以被有效去除,而且磨削熱量集中,極易引起燒傷,需要通過頻繁的修整保持砂輪的鋒利度,加工效率始終處于較低水平[6]。

圖2 花鍵軸成形高效磨削工藝[4]

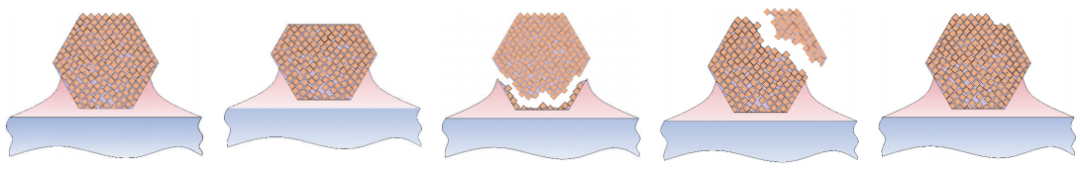

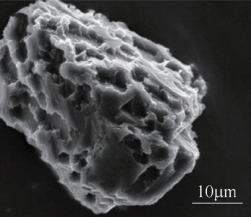

砂輪自銳是指參與磨削的磨粒磨損至一定程度后破碎或脫落,使新的磨粒或切削刃出露并參與磨削的現象[7]。該現象與砂輪修整時磨粒切削刃自生成過程相似,因此稱為砂輪自銳[8]。當磨粒(見圖3a)發生磨耗磨損與磨粒脫落時(見圖3b、圖3c),磨粒切削刃無法快速形成,砂輪性能快速下降;但當磨粒磨損主要以大塊破碎,甚至微破碎為主時(見圖3d、圖3e),砂輪參與切削的微刃數保持穩定,切削能力得以保持,砂輪具有自銳性。因此,開發具有優異自銳性能的先進砂輪有助于維持砂輪高鋒利度的長時穩定,從而實現航空發動機難加工材料高質高效加工。

a)完整磨粒 b)磨耗磨損 c)磨粒脫落 d)大塊破碎 e)微破碎

圖3 單顆磨粒磨損類型[8]

本文旨在對航空發動機核心零部件高質高效磨削的砂輪自銳技術研究現狀進行全面總結,著重于高性能砂輪發展現狀、自銳表征方法、砂輪自銳機理和高性能砂輪運用等幾方面的研究成果,并對該類高性能砂輪制備、控制技術難點及發展趨勢進行展望。

2 具有自銳特征的高性能砂輪發展現狀

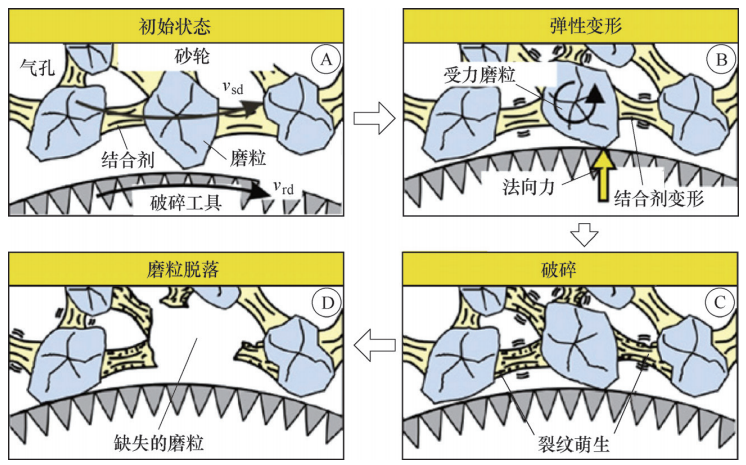

傳統砂輪主要由磨料、結合劑和氣孔組成(見圖4)。STETIU等[9]指出,可以通過調控結合劑強度,約束砂輪工作面磨粒脫落速率,最終實現切削磨粒的更新,具有一定自銳性。然而,該類砂輪通過整顆磨粒脫落發生自銳,形狀精度難以長期保持,需要通過不斷修整才能滿足榫齒等型面精度要求較高的零件加工。此外,盡管在位機械修整磨削[11]、ELID磨削[12]等方法可以實現砂輪鋒利度的長時穩定,但對設備要求較高,大規模推廣存在一定局限性。因此,通過改善磨料性能,從而實現砂輪自銳,已成為研究熱點。

圖4 普通砂輪示意[9,10]

20世紀80年代,3M公司首先采用溶膠-凝膠法合成了Seed-Gel陶瓷剛玉磨料(簡稱SG磨料),該磨料由亞微米級的微晶顆粒組成,磨鈍的磨粒會在載荷的作用下沿微晶晶界發生沿晶斷裂,使新的微切削刃持續出露,如圖5所示。獨特的材料性能使得使用SG磨料制備的砂輪可以通過持續不斷的微破碎保持砂輪的高鋒利度,具有良好的自銳性[13,14]。

a)普通剛玉磨料磨損表面形貌

b)SG磨料磨損表面形貌

圖5 SG磨料與普通剛玉磨料磨損表面形貌對比[14]

以金剛石、立方氮化硼(CBN)為代表的超硬磨料具有硬度高、耐磨性好、導熱性能優異等優勢,在航空發動機難加工材料高效加工中具有獨特的優勢。但是,由于其各向異性的材料特性,傳統超硬磨料磨鈍后易沿解理面發生大塊破碎,使得磨粒的性能優勢無法充分發揮。該現象在單層電鍍砂輪和單層釬焊砂輪等高性能砂輪中尤為顯著[10,15]。

在眾多探索超硬磨粒自銳性的工作中,湖南大學萬隆教授和日本宇都宮大學ICHIDA博士所在團隊的研究成果尤其引人注意。萬隆教授團隊通過化學腐蝕方法在傳統金剛石表面制備出微孔結構,從而形成數量眾多的微刃(見圖6)[16]。一方面,該磨粒在磨削工件材料時,單顆磨粒切厚由于微刃數量的增加而急劇降低,使得硬脆材料主要以塑性的形式被去除,減小了應力集中造成的亞表面損傷(見圖7)。相反地,常規金剛石磨粒主要以單切削刃去除材料,在相同磨削參數下,單顆磨粒切厚較大,材料的脆性去除無法完全避免,表面/亞表面損傷大。另一方面,在磨削過程中,磨粒表面眾多的微刃首先參與切削,并逐漸發生磨損。在磨削力、熱作用下,磨鈍的微刃發生微破碎,使得磨粒內部的微刃出露,并繼續參與磨削。脫落的磨粒微刃則因磨削液的高壓沖擊與快速流動被迅速移出磨削弧區,不會影響磨削表面質量。該現象顯著提高了磨粒的利用率與服役壽命,有利于從源頭增強多孔金剛石超硬磨料砂輪的鋒利度與耐磨性。

a)原始金剛石

b)多孔金剛石1(催化劑:Fe;溫度:950℃;保溫時間:2h)

c)多孔金剛石2(催化劑:Fe2O3;溫度:950℃;保溫時間:2h)

圖6 多孔金剛石磨粒[16]

a)常規金剛石磨粒磨削

b)多孔金剛石磨粒磨削

圖7 常規金剛石磨粒與多孔金剛石超硬磨粒磨削對比

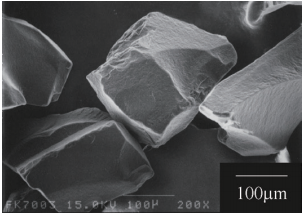

日本宇都宮大學ICHIDA博士所在團隊則研發了一種由超細微晶CBN顆粒燒結而成的新型聚晶CBN磨粒,如圖8所示[17]。憑借其特殊的微觀結構,該磨粒具有宏觀層面各向同性的力學性能。當磨粒的切削刃磨鈍后,磨粒切削刃會在載荷的作用下發生沿晶斷裂,磨鈍的微晶顆粒自行脫落,使磨粒內部新的微晶顆粒出露,并參與磨削,砂輪鋒利度得到有效保持,從而實現砂輪的自銳。南京航空航天大學趙彪等人[18]和上海工程技術大學孫濤等人[7,19]則相繼采用微晶CBN和微晶金剛石開發了具有相似自銳性質的團聚CBN磨料和團聚金剛石磨料,取得了良好的磨削效果。

a)聚晶CBN磨粒

b)聚晶CBN磨粒斷裂面

圖8 聚晶CBN磨粒SEM圖[17]

以上研究表明,通過制備具有特殊微結構的磨粒,可以實現砂輪自銳。該方法也可有效避免砂輪快速磨損,以及對原有設備的大幅改裝,對于航空發動機關鍵零部件高質高效磨削加工具有重要意義。

3 砂輪自銳性能表征研究現狀

建立砂輪自銳性能表征方法,對揭示砂輪自銳機理,實現砂輪自銳過程穩定可控,以獲得砂輪鋒利度的長時穩定具有重要意義。因此,眾多學者重點探討了砂輪自銳性能的定性表征與定量表征方法。

3.1 砂輪自銳性能定性表征

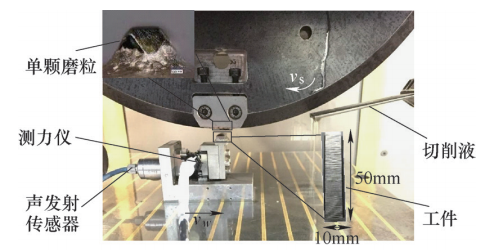

砂輪自銳現象本質上是砂輪磨損的一種類型,眾多學者首先從磨損的角度對砂輪自銳性能開展定性表征。早在20世紀70年代,STETIU和LAL[9]就嘗試對砂輪磨削后脫落的磨粒進行分類統計,討論砂輪硬度與磨粒磨損類型的關系。孫方宏等[20]則采用掃描電子顯微鏡(SEM)等設備統計小尺寸砂輪磨損后各種磨損類型所占比例,用于評價金剛石磨粒類型的耐磨性。WU等[21]采用光學顯微鏡對砂輪工作面的磨粒形貌進行了離線跟蹤,通過跟蹤典型磨粒的磨損過程,表征砂輪自銳性能。上述幾種方法適用范圍廣,但存在工作量大、效率低等問題,同時,受限于SEM設備真空腔尺寸以及光學顯微鏡較低的分辨力,使磨粒磨損的局部區域磨損特征(如微裂紋等)仍難以觀察。為此,南京航空航天大學陳珍珍博士等[22]設計制備了對稱結構的鑲塊式砂輪(見圖9),可以將磨削后的鑲塊單獨拆卸并采用SEM觀察,有效提升了分辨力。BUHL等[23]和戴晨偉等[24]的單顆磨粒磨削試驗裝置與之相似(見圖10),都是將磨削工具設計為部件可單獨拆卸結構,方便放置在SEM設備的真空腔或共聚焦顯微鏡設備中開展形貌跟蹤。然而,上述方法均無法實現砂輪自銳的在線、甚至在機檢測。為此,Zeng等[25]提出使用復形膠制作磨損砂輪工作面的掩膜,并使用SEM觀察掩膜塊上磨粒形貌演變過程,從而實現間接的在機檢測。

a)多孔CBN砂輪

b)光學顯微鏡圖

c)SEM圖圖

9 鑲塊式砂輪[22]

圖10 單顆磨粒磨削試驗裝備[24]

形貌跟蹤方法雖然實現了磨粒磨損過程的定性表征,但僅能辨認出磨粒各階段的典型磨損特征,且受人員操作影響較大。戴晨偉等[24]使用共聚焦顯微鏡對金剛石磨粒切削刃的磨損過程進行跟蹤,并借助共聚焦顯微鏡的三維成像功能成功提取了切削刃的輪廓,直觀展示了磨粒切削刃磨損的過程,如圖11所示。除此之外,還有文獻[26]提及了借助磨削力信號以及聲發射信號等間接表征砂輪磨損的過程。

a)磨粒磨損三維形貌

b)磨粒切削刃輪廓演變

圖11 磨粒三維形貌表征[24]

在上述定性表征方法中,磨粒磨損形貌的檢測、自銳性能的評價易受檢測條件、人員素質以及判別標準等影響,各種磨損形式的評估誤差比較大。磨削力信號以及聲發射信號雖然可以反應砂輪整體磨損特征,但卻無法表征砂輪磨削中最基本的磨粒磨損行為[27]。因此,砂輪磨損定性表征仍存在局限性。

3.2 砂輪自銳定量表征

磨耗磨損是砂輪磨損的重要類型之一,對砂輪磨削性能影響顯著。呂玉山等[28]采用二值化處理方法提取了磨粒頂部磨耗平臺面積比例,并探明了磨耗磨損與磨粒排布之間的影響機制。GOMES[29]和WIEDERKEHR等[30]提出采用機器學習方法,研究工具切削的磨損行為,并實現砂輪表面磨粒的高精度分辨(見圖12)。MAHATA等[31]結合支持向量機,提出采用自適應時域分析技術(Hilbert Huangtransform方法)用于提取時域-頻域中的工具磨損特征。

圖12 基于深度學習的磨粒磨損形貌識別[30]

清華大學李學崑等[32]將不同磨損階段的砂輪形貌復形至石墨表面,通過測量磨痕深度,間接獲得了砂輪的徑向磨損,從而實現砂輪磨損時變特征的研究(見圖13)。然而,基于上述方法僅能得到砂輪宏觀層面的磨損信息。戴晨偉等[33]基于復形方法獲取了砂輪工作面三維形貌,并提出磨粒各階段的高度信息,從而為預測工件磨削表面形貌提供數據支撐。但是,該方法將磨粒簡化為垂直的圓錐,未考慮到實際磨粒形狀、位姿差異對結果的影響。CUI等[34]則采用光學設備逐層采集、擬合砂輪工作面形貌,并提出磨粒等效直徑、橫截面面積等磨粒磨損參數。XIE等[35]則采用探針法開展相似的工作。

圖13 砂輪磨損時變特征研究示意[32]

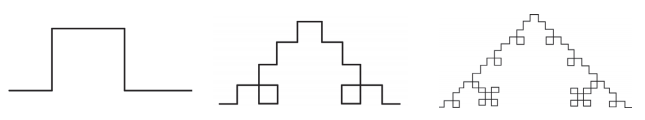

由于設備尺寸和軟件效率的限制,磨粒工作面上成千上萬顆磨粒的高效表征仍然是困擾學者的難題。為此,數學分析方法已逐漸引入砂輪自銳研究。以分形幾何學為例,該方法是Mandelbrot教授于1975年提出并建立的數學分支,用于研究不規則離散型面以及多尺度下結構幾何學中整體與局部特征的關系[36]。其核心思想即為物理的自相似性,也就是物體形貌在經歷多次放大后,仍然能保持與原形貌較好的相似性特征。這種整體與局部通過某種方式的相似的特征稱為分形。具有分形特征的物體均可使用分形理論表征其形貌的內在聯系,如圖14所示。

a)原始結構 b)初次迭代 c)多次迭代

圖14 具有分形特征的結構構建過程[36]

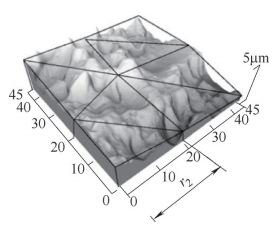

FUJIMOTO等[37]基于分形理論,將光學顯微鏡采集的磨粒三維形貌信息數值化,并建立磨粒切削刃區域形貌分形維數的計算模型,結果表明,可以使用磨粒形貌分形維數數值表征磨粒磨損形態。當磨粒表面磨耗平臺較多時,磨粒的分形維數數值較低;而當磨粒磨損以微破碎為主時,磨粒的分形維數數值較高(見圖15)。因此,分形維數可以用于定量評價磨粒的形貌變化過程,從而反映砂輪的磨損行為。基于上述理論,WANG等[38]將分形維數應用于金剛石砂輪磨損過程研究,驗證了分形維數用于表征砂輪自銳過程的可行性。李灝楠等[39]在開展團聚剛玉磨粒砂帶磨削鈦合金研究時,成功將分形理論應用于砂輪自銳性能、材料去除率以及磨削參數之間的關系分析,并取得了良好的效果。上述學者通過試驗測試、數學分析、理論建模等多方面建立了可用于表征磨粒自銳過程的方法,進一步揭示了磨粒自銳機理,從而實現磨粒自銳過程有效控制,最終實現“依材制刀,依材設刀”的高質高效加工。

a)網格尺寸r1

b)網格尺寸r2

c)網格尺寸r3

圖15 三維分形分析示意[39]

4 砂輪自銳機理研究現狀

砂輪自銳表征方法可以為砂輪自銳過程研究提供工具支持,但是,只有闡明砂輪自銳機理,才能為實現砂輪自銳過程可控、提高磨削性能提供理論支撐。

FUJIMOTO等[37]探討了陶瓷結合劑CBN砂輪磨損形貌與材料去除量的關系,并指出砂輪磨損存在初期磨損與穩定磨損兩個階段,而磨粒脫落與微破碎是該類砂輪自銳的主要表現形式。SHI和MALKIN等[40]將磨耗平臺面積比例作為電鍍CBN砂輪磨損的評價指標,并發現砂輪實際磨耗平臺面積比例遠低于理論值。其主要原因在于,過大的磨耗平臺面積比例引起了較高的磨削載荷,導致磨鈍的磨粒發生破碎而形成新的切削刃,從而降低了理論磨耗平臺面積的比例。由此表明,砂輪自銳性能已經是建立磨削模型時不可忽視的因素。此外,這兩位學者也以磨粒徑向磨損量為判定標準,提出了砂輪失效的判定準則。

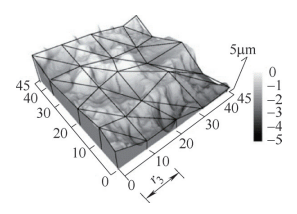

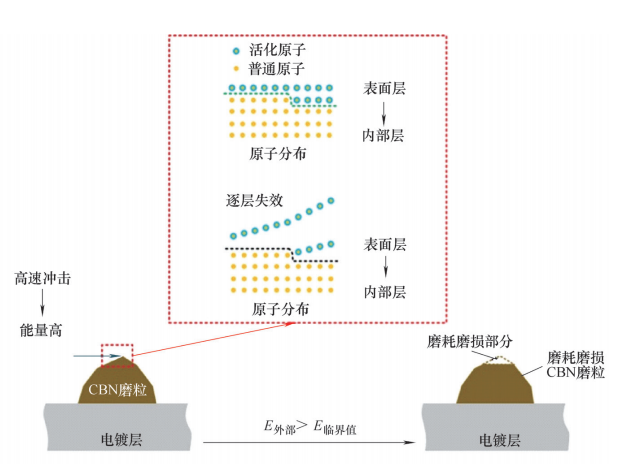

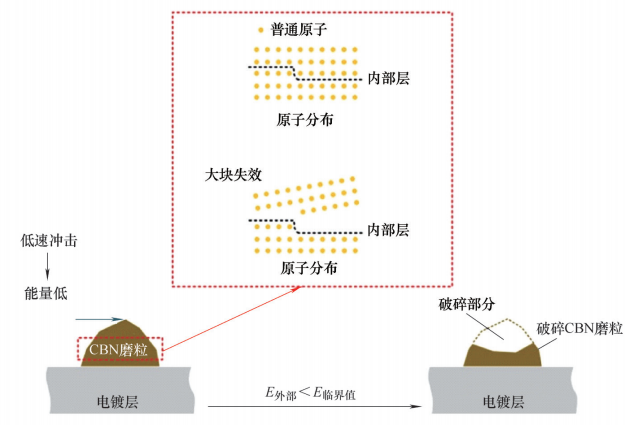

于天宇等[41]發現電鍍CBN砂輪磨削時存在疲勞失效與磨損失效兩種失效形式,基于Paris模型和Preston-type模型對上述兩種失效形式分別建模,成功預測了高速磨削以及高效深切磨削工藝中砂輪的使用壽命。該模型綜合考慮了磨削力與磨削溫度等因素,并指出高效深切磨削中,磨削溫度引起的應力損傷是造成磨粒損傷的主要原因,同時,工件進給速度對砂輪磨損速率的影響也高于砂輪線速度。李學崑等[42]通過研究認為,原子間結合鍵的斷裂是引起磨粒磨損的主要原因,主要受導入磨粒能量高低的影響。當砂輪線速度超過閾值時,大量導入磨粒的能量激發了磨粒表面的結合鍵,從而使表層原子逐層脫落,形成以磨耗磨損為主的磨損形貌;當砂輪線速度低于閾值時,產生的能量不足以激發結合鍵,因此,磨粒內部優先產生裂紋擴展,從而形成以微破碎/大塊破碎為主的磨粒形貌,如圖16所示。

a)CBN磨粒磨耗磨損

b)CNB磨粒破碎

圖16 基于磨削能量理論的磨粒磨損機理示意[42]

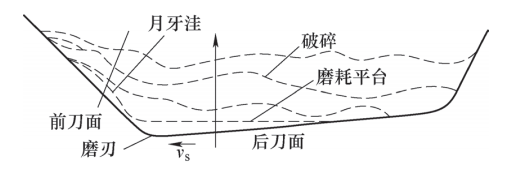

GRAHAM等[43]則基于Griffiths脆性斷裂準則建立了剛玉磨料磨損模型,并指出磨粒切削刃存在兩處易磨損區域,分別是前刀面上距離磨粒頂部2~3倍切削接觸長度區域,以及磨粒切削刃區域。宿崇[44]基于光滑粒子流體動力學建立了CBN磨損模型,并指出磨粒破碎的主要原因是磨粒內部的應力超出了磨粒的強度極限,同時磨粒頂部易出現磨耗磨損,而微破碎則易出現在磨粒棱邊處。在此基礎上,余中華等[45]基于強度極限理論建立了磨粒切削過程磨損模型,研究表明,磨粒斷裂的主要原因是磨粒內部承受的最大主應力,該模型也間接預測了磨粒的磨損演變。王子琨等[46]依據赫茲接觸理論,綜合考慮固結聚集體金剛石墊的結構特征,建立了固結聚集體金剛石墊與工件微觀接觸的模型,并結合強度模型,建立了聚集體金剛石微破碎條件。

磨粒自身的微觀結構是決定磨粒自銳特性的內在原因,磨削復合的作用是導致磨粒自銳的外在因素,通過構建磨粒微觀結構模型,進而闡明磨粒自銳過程是一條有效途徑。具有典型自銳性的磨粒普遍具有微晶結構(例如SG磨粒、聚晶CBN磨粒),以及類微晶結構(例如多孔金剛石磨粒)。ZHOU等[47]建立了磨粒內部應力分布的仿真模型,并研究了砂輪參數(磨粒出露高度、磨粒磨損體積和結合劑磨損量)對磨粒內部殘余應力分布的影響,進而提出了可有效抑制磨粒磨損的策略。饒志文等[48]基于Voronoi模型構建了PCBN磨粒的微觀結構模型,實現了聚晶CBN磨粒裂紋擴展的預測,并探明了材料性能與裂紋形成間的關系。

5 基于砂輪自銳特性的航空發動機高質高效磨削應用現狀

大連理工大學康仁科等學者[49]將SG砂輪應用于鈦合金磨削加工中,結果表明使用微晶剛玉砂輪磨削時,砂輪堵塞程度顯著好轉,同時工件表面完整性得到了明顯改善,熱影響層厚度降低40%,提高了砂輪壽命和加工效率。

湖南大學萬隆等[50]將多孔金剛石磨粒應用于難加工材料磨削后,發現磨削比降低了15.5%,表面粗糙度值降低了27.5%,砂輪具有極大的優勢。南京航空航天大學趙彪等[51]將團聚CBN磨粒應用于鈦合金TC4的緩磨中,發現砂輪的磨削力降低了7.2%~30.4%,同時可以獲得更好的表面質量。

南京航空航天大學丁文鋒等[52]研制了具有磨粒自銳功能的釬焊聚晶CBN超硬磨料砂輪,結合單顆磨粒磨削負荷與應力,提出通過調控單顆磨粒切厚進而主動控制砂輪自銳行為的工藝策略,并將其應用于航空發動機導向葉片櫞板外型面磨削,結果表明加工精度滿足要求,工件表面紋理清晰,無褶皺、撕裂和振紋等現象,工件表面粗糙度值Ra為0.7μm,同時,加工效率提升了12.5%,實現了航空發動機導向葉片的高質高效加工。

6 結束語

隨著對航空發動機推重比、可靠性等要求的不斷提高,對發動機零部件的磨削加工技術和加工效率要求也不斷上升。如何實現砂輪長時穩定的高鋒利度已經成為發動機高質高效加工的關鍵。盡管眾多學者在新型磨粒開發、砂輪磨損表征以及砂輪自銳機理等方面開展了卓有成效的研究,但依然無法完全滿足高性能航空發動機核心零部件的加工需求。為此,有必要進一步挖掘磨粒改性與砂輪制備技術、砂輪磨損表征技術,并深入探索砂輪自銳機理,為先進航空發動機核心零部件高質高效磨削加工提供理論支撐。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號