摘要 一、概述上個世紀六十年代,由第二砂輪廠引進的成套砂布砂紙生產技術和裝備,是我國引進的第一條涂附磨具生產線。它是由民主德國援建的鄭州砂輪廠(即后來的第二砂輪廠)&mdas

一、概述

上個世紀六十年代,由第二砂輪廠引進的成套砂布砂紙生產技術和裝備,是我國引進的第一條涂附磨具生產線。它是由民主德國援建的鄭州砂輪廠(即后來的第二砂輪廠)——全套磨料磨具工程和生產項目的一部分,民主德國援建的這個項目是我國第一個五年計劃156個重大引進項目和后來補充的 個項目中的一個。

這條砂布砂紙生產線是第二砂輪廠全套磨料磨具引進項目中的極小一部分,也是最后完成的。第二砂輪廠是1953年籌備,1956年8月1日正式破土動工,至1965年全面投入生產的。而砂布砂紙生產車間是1959年動工興建,1964年1月竣工,1964年12月負荷試車,至1965年5月才投入正式生產的。

在砂布砂紙生產線安裝和試車期間,由于國際形勢的變化,整個國家處于反帝反修、自力更生、反對崇洋媚外的大環境中,因此,這條生產線是在沒有外國專家指導下進行設備安裝和試車的,參加設備安裝和試車的員工在廠領導以及車間主任張允、書記鞏志強和副主任田來鳳的領導下,克服了重重困難,終于勝利完成了設備安裝和試車,順利投入生產。當時工廠的技術力量就是兩名剛剛從學校畢業的、1955年在德國實習一年的年輕人黃國棟和冉凡仁,在此情況下進行的試車和生產,不能不給以后的生產和產品質量留下一些隱患。恰在此時,文化大革命開始了,剛剛開始建立的還十分不成熟的技術管理和生產管理遭到了嚴重的破壞,雖經曹山田、廖明安、劉昆奇等一代代車間領導帶領車間全體員工不斷努力,車間卻長期處于半停產狀態,這種情況一直維持到文化大革命結束。打倒“四人幫”后,人民建設國家的熱情空前高漲,在工廠領導元寬樂、王輔生的支持下,車間領導趙清河帶領全車間職工奮發圖強,實現產供銷承包,自主經營,一年扭虧為盈。在此情況下,車間技術人員和工人在積累了多年生產經驗的基礎上,重新對原德國裝備和工藝進行了又一次的消化吸收,一臺一臺設備、一個一個工藝數據,反復認真地進行驗證,經過認真攻關、整頓生產秩序和工藝秩序,得出了完全嶄新的、建立在原德國工藝的基礎上的干磨砂布和耐水砂紙生產工藝文件,我國第一條引進的砂布砂紙生產線才步入了正常的生產軌道,干磨砂布月產達到20萬平方米、耐水砂紙達到1萬平方米以上,車間年產砂布砂紙達到230萬平方米,廢品率穩定在3.0%以下,產品質量在全國處于先進水平。

不僅如此,其間以技術人員黃國棟、李硯咸、李蘭英、工人常志躍、曹新洲為代表,在鄭州磨料磨具磨削研究所高忠的參與下,為完成機械部下達的新產品任務進行了艱苦卓絕的奮斗,在沒有任何資料,沒有相應的設備儀器的情況下,開展了新產品、新工藝、新裝備、新技術的研究開發工作。其中最主要的是從上世紀六十年代末開始的為太原鋼鐵公司由聯邦德國引進的不銹鋼冷軋生產線和上海勝利木材廠、北京木材廠由國外引進的膠合板砂光機配套的的寬度達1300~1420mm的耐水砂布帶、砂紙帶。當時在我國看到的砂帶還只有在上世紀五十年代試制成功的以蘇聯米格噴氣式飛機發動機葉片為磨削對象的寬度不超過50mm的無頭砂帶,它是以筒形布和環氧樹脂為原料的。開始我們以它為模板,經一機部報紡織部將試制大直徑的筒形布的任務下達給鄭州國棉四廠,走了一段彎路。太鋼當時處于文化大革命的武斗之中,進口設備置于無人看管理睬的露天,日曬雨露,隨機來的幾條砂帶成了破碎的砂布塊,我們在碎塊中看到了“砂帶接頭”,以接頭方式制作砂帶的正確道路就這樣開始了。可是當時以生產普通砂布砂紙為主的生產線是不具備生產寬砂帶的能力的,且不說它沒有接頭設備,即使是制造線和原布處理生產線也并不具備制作寬砂帶的生產能力;在原材料方面,紡織廠出品的布的寬度幾乎都是1000mm以內的,要1000mm以上的只有制作床單的色織布,但它的組織和強度都遠遠不能滿足要求;造紙廠出品的具有一定強度的原紙只有120g/m2的電纜紙,厚度和強度都不合格。在膠黏劑方面,環氧樹脂雖粘結強度高,但不耐熱,而且需要有機溶劑、雙組分、配制麻煩,酚醛樹脂當時只有砂輪用的醇溶性的。因此,“因陋就簡”就成了當時試制工作唯一的、無可奈何的選擇,一個又一個的困難、一個又一個的難關擺在了大家的面前。

大卷的砂布砂紙怎么變成砂帶呢?柔曲→切塊→磨邊→接頭壓合→裁邊的工藝誕生,聚集了全體試制人員的智慧和力量。它盡管在很多方面不成熟,但它與后來進口的全套砂帶接頭工藝和設備的思路是完全一致和吻合的。

1200mm寬的大卷怎么制成1420mm寬的砂帶呢?經過深思熟慮,高忠和李硯咸引入了多接頭砂帶的觀念,創立了多接頭砂帶的切塊計算方法,并寫成論文于1977年在全國涂附磨具經驗交流會上發表。

原布原紙不合格,黃國棟等拿著機械部、冶金部、一機部的尚方寶劍(批文)跑遍了全國主要的紡織廠和造紙廠。

沒有適于砂帶制造用的膠黏劑,黃國棟、李硯咸跑遍了上海、天津、鄭州的膠黏劑生產廠和研究所,終于由貴州化工研究所龔明禮、戚新生等于1982年,河南省化學研究所崔XX等于1984年合成成功涂附磨具用水溶性酚醛樹脂。

由蔡鈞石等設計制造出第一臺砂帶磨邊機,由曹新洲等對它進行了進一步完善,并制作了砂帶切塊機、接頭壓合機,在大卷切邊機引入柔曲桿,基本實現了從大卷柔曲開始,至接頭壓合工藝的機械化。盡管由于條件限制,這些設備還只能算是“土設備”,可在當時的條件下使寬砂帶制作具備了生產的必要條件。

經過如上艱苦的努力,我們在原布處理生產線,并結合耐水砂紙生產線上完成了寬砂帶的原布處理,在耐水砂紙生產線上完成了寬砂帶的制造工序,在基本自制的砂帶轉換線上完成了寬砂帶的轉換制作。這樣經過千辛萬苦制作的寬砂帶在太原鋼鐵公司、上海勝利木材廠、北京木材廠等進行了無數次的試驗,盡管也取得了一些成績,但終究因原布、原紙強度太低、基材處理不到位、接頭壓合壓力不夠、接頭膠黏劑性能不好等一系列問題,盡管產品能夠使用,但與國外產品有相當的差距,沒有達到預期的效果。

但大家的努力并沒有白費,以水溶性酚醛樹脂為復膠的半樹脂砂布、網格砂布、鋼紙砂盤、單晶硅修磨砂帶、顯像管框架修磨砂帶、液壓支架活塞桿砂帶等都獲得了成功,其中不少還獲得各級主管部門的獎勵。同時,砂套、砂頁輪、砂頁盤等新產品也首次在我國誕生。

從上世紀60年代開始至80年代初圍繞我國第一條引進生產線的試車、投產,改進,直至研制新產品,不僅充分發揮了這條生產線的潛能,又進一步改善了生產線的若干性能,出了產品,同時又培養了一批優秀的技術人員、管理人員和技術工人,它為80年代后的更大規模的引進奠定了堅實的基礎。

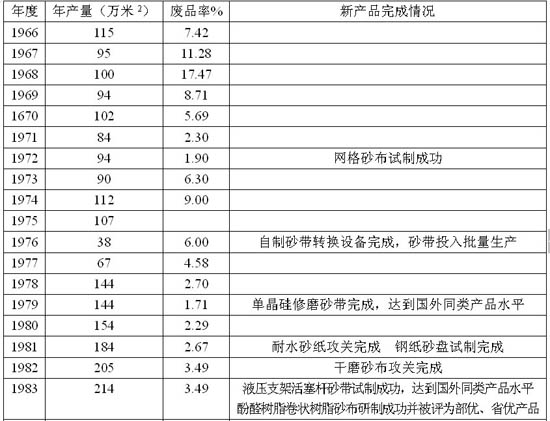

這條生產線歷年生產量和新產品完成情況見表:

二、生產線裝備介紹

我國引進的第一條砂布砂紙生產線包括4個部分(車間):原布處理線、制造線、轉換線和耐水砂紙制造線,它的主要設備是后來的著名的Peter Schwabe設備公司的父輩公司Hofman Schwabe公司制造的,Hofman Schwabe公司當時在民主德國的卡爾·馬克思城?。據曾經在民主德國實習過一年多的黃國棟說,這套設備在德國并沒有,它比德國工廠的所有設備都好,是根據德國工廠的設備“創新”的,因此,它具有一些鮮明的特點,但也正因為如此,它不成熟,存在若干嚴重的缺陷,下面我們分別論述。

1、這條引進的涂附磨具生產線,為我們首次引入了涂附磨具生產包括:原布處理、制造和產品轉換三道工序的理念,將原布處理和產品轉換從制造線中分離出來,強調了它們的重要性。

2、制造線

制造線是一條聯動生產線,從處理好的原布開始,經過涂膠、植砂、預干燥、復校、干燥,至卷繞成“大卷”為止。它適用于以動物膠為膠黏劑的干磨砂布生產。

2.1、大鍋制膠:每鍋容積達到200kg以上,帶有攪拌器,采取蒸汽夾層加熱,并配有帶有夾層保溫的儲膠罐。它適用于大生產,膠液粘度、溫度均勻。但由于是蒸汽直接加熱,制膠溫度控制不好,溫度高對動物膠的質量有影響。

2.2、雙卷開卷機提供了不停車接頭的條件。

2.3、涂膠機:三輥涂膠,膠槽有夾層注水保溫裝置,均勻桿和毛刷均勻裝置。保證了涂膠的均勻性,涂膠厚度易控制。

2.4、采取重力植砂系統(當時靜電植砂還處在誕生期):系統由冷卻溝(長 m)、可加熱砂箱、壓砂輥和強熱溝(長 m)組成。設計者的初衷是讓重力植砂達到靜電植砂的“磨粒站立”的效果。此設計是一個創新,可能在全世界也是唯一的。

重力植砂是磨粒自由落體,磨粒的大頭肯定朝下,只要磨粒植入膠層后不歪倒,即可達到靜電植砂的效果,尤其是粗粒度磨料。設計者認為不能在剛涂的膠層上馬上植砂,而要讓它冷卻一段時間(冷卻溫度可以調節,曾進行多次試驗),膠層有些凝凍,此時粘性最大,再植砂即可。但這樣容易造成磨粒插入膠層深度不夠而粘接不牢,于是就有了磨粒的加熱、壓砂輥和強熱溝,這樣可以使“站立”的磨粒被加熱,植入膠層,再經壓砂輥加壓,強熱溝90-100℃使膠層稍融化,磨粒進一步下沉,以達到“磨粒站立”的效果。實踐證明此設計是達到一定效果的,當時二砂生產的砂布與國內同行比較,明顯表面鋒利,磨削開始時效率高,但磨削壽命比較短,這說明磨粒是站立了,但插入膠層深度不夠,粘接不夠牢固。在當時國家資源短缺的情況下,一切求節約,磨削壽命肯定是首選的,因此二砂當時的產品并不受歡迎。

2.5、復膠機:采取對輥涂膠,膠槽有夾層注水保溫裝置,保證了涂膠的均勻性,涂膠厚度易控制。但它置于包括預干燥和干燥的烘房中,這是本系統的最大敗筆。

2.6、烘房:經植砂的產品的預干燥、復校和干燥均置于烘房中。

懸掛干燥在我國涂附磨具生產中是第一次應用,干燥采取熱風干燥,熱源是蒸汽,熱風從烘房上部吹入,由下部的抽風機抽出,以實現熱風的循環。這個錯誤的設計沒有達到預期的效果,而造成烘房溫度的極不均勻,上下溫差大,又由于復膠機處于烘房中,操作者的來回出入更加大了這個差異。

由于烘房上下的溫差,造成產品的干燥不均勻,掛桿印嚴重,又造成復膠和干燥后卷繞的折印和廢品。

2.7、卷繞:從烘房出來的產品經中心卷繞機卷繞成大卷。由于上下干燥的不均勻造成大量的卷繞折痕,后來雖經改進仍不能完全避免。采取懸掛干燥的產品,由于懸掛干燥的上、中、下位置的不同,造成的產品不一致是肯定的,因此產品在卷繞成大卷后,必須放置一定時間,然后才能裁切和轉換。

2.8、總結:

大鍋制膠適用于大生產,膠液粘度、溫度均勻;

三輥或兩輥涂膠均勻,涂膠厚度易控制,但它對橡膠輥的質量要求較高;

冷卻溝+砂箱加熱+壓砂輥+強熱溝的重力植砂系統達到了“磨粒站立”的效果;

懸掛干燥在我國首次采用,并被迅速推廣;

烘房的上吹下抽,以及將經預干燥、復膠和干燥均置于一個烘房中的設計是失敗的;

采取懸掛干燥的產品,必須先卷繞成大卷,放置一定時間,然后再裁切和轉換;

整個生產線在產品干燥前,除了涂膠、壓砂的必須外,表面不接觸任何導輥,從而保證了產品表面的鋒利度。

3、原布處理線

原布處理線由4臺設備:檢查機、剪修機、刮漿機和壓光機組成,它們分屬不同制造商制造,應該說是為了達到工藝要求而拼湊的結果。

檢查機是檢查原布的,德國原設計采用未經任何處理的棉纖維坯布,必須經過檢查工序,以去掉原布表面的棉結疵點等,它的作用還包括將一匹匹的坯布用縫紉機接縫,經檢查,再打成卷,以供下道工序。

剪修機是一臺速度高、性能良好、又十分精密的設備,它負責修剪坯布表面的過長的絨毛。

刮漿機是原布處理線的核心,它采取刮刀膠帶法刮漿、鏈夾驅動、干燥箱熱風干燥和中心卷繞成大卷。刮漿的厚度靠調整刮刀的厚度和角度以及對膠帶的壓力來控制,機速以干燥程度來調節。干燥箱的熱源是蒸汽。刮漿的作用是堵塞布孔、挺括布基。當時規定的是平紋面單面兩次刮漿。

三輥壓光機是一臺技術難度很高的設備,它的維護修理往往需要工廠最好的技術人員和設備的操作工結合才能完成。壓力靠油壓實現。上下輥是紙輥,中間是可加熱的鍍鉻鋼輥。經過刮漿的布需涂膠面(即非刮漿面)接觸鋼輥壓光,并卷繞成大卷,才能轉入制造線。壓光的作用是將漿層壓入布縫、平整布面。

漿料制作就是一個簡單的攪拌機。漿料的組成開始是面粉+淀粉+滑石粉,后來為了節約糧食,改為淀粉+滑石粉,并加入苯酚作防腐劑,至1981年開展攻關,漿料改成淀粉+膨潤土+乙萘酚,膨潤土本身具有粘性,可以節約部分淀粉,乙萘酚的防腐性能比苯酚好。

德國工藝原先規定使用的是坯布,沒有經過印染廠的任何處理,因此剪修機剪毛十分重要,但是一段實踐告訴我們,由于坯布未經任何處理,布表面的油脂、漿料(在紡紗過程中漿紗使用的)影響了膠砂層與布的粘結,造成嚴重的剝離現象。而當時國內的砂布制造都是采用經印染廠(退漿、水洗、干燥)處理過的布,因此就實現了以經印染廠簡單處理過的布代替坯布,這樣原布檢查機和剪修機就不需要和拆除了。

由于制造線采用對輥涂膠,它對刮漿的堵孔性能要求極高,搞不好就會發生“透膠”,即底膠透過布而至布的背面,它不僅影響磨粒的粘結性,而且嚴重了會造成涂膠時布黏住胸輥而致使生產的停止。因此刮漿都是采用兩次,當時都是在膠砂層的背面刮漿。為了提高堵孔性,總是把漿料打得很稠,刮得很厚,漿料對布的的滲透性差,漿料層并沒有真正滲入布縫。為了提高堵孔性能,壓光就成了必不可少的了。通過壓光,將漿層擠入布縫,原布就完成了處理過程,完成了它必須承擔的作為動物膠干磨砂布必須準備的堵孔、挺括、定型、美觀的任務。

4、轉換線

當時的轉換線由1臺高功率裁切機、2臺滾切機、2臺沖床等構成,以達到完成頁狀、卷狀和盤狀產品的目的,產品檢查與包裝都是手工的。

由于當時我國的砂布砂紙產品絕大多數都是頁狀產品,卷狀與盤狀都很少,因此滾切機和沖床都處于不工作狀態。

高功率裁切機工作效率很高,但裁切出的產品經常出現長短不齊的現象,搞了很長時間,想了不少辦法也沒有解決,后來才搞清楚,其實它是由于產品的干濕不均造成的。努力保證烘干的均勻性,增長卷繞后的停放時間,使產品干燥程度一致,即可解決。

三、評價

這條上個世紀五十年代引進、六十年代投入生產的涂附磨具生產線是我國第一條引進的涂附磨具生產線,它對我國涂附磨具產業的發展起了不可替代的作用。

1、它首次在我國引入了現代化涂附磨具制造包括原布處理、制造和產品轉換三大工序的理念。

2、熱風懸掛干燥烘房技術迅速在我國鋪開,有力地推動了我國涂附磨具生產迅速從手工向機械化過渡。

3、這是一條設計精良、具有探索性的、并不成熟的生產線。《冷卻溝+砂箱加熱+壓砂輥+強熱溝》的重力植砂系統達到了類似靜電植砂的效果,由于靜電植砂的很快普及,它并沒有得到重視和發展。

4、這是一條以生產動物膠為粘結劑的涂附磨具的生產線,它相比當時國內的其他生產線,具有幅寬、設備精良、溫度和厚度等控制較好的優點,但它與上個世紀六、七十年代我國通行的從原布開始直至檢查包裝的“一條龍”生產線相比,無論在生產效率、成本、成品率上都不具有優勢,從而走向最后被淘汰的命運。

5、這條生產線是后來八、九十年代引進的現代化涂附磨具生產線的雛形,它為后來的引進,培養了人才,打下了堅實的基礎。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號